电子电路在现代生活中应用非常广泛。随着人力的工作越来越趋向于自动化,电子电路的应用量也将持续激增。我们所看到的技术的快速发展,一直在推动电子电路以最小的体积、最轻的重量,在更恶劣的环境中加速运行。电路故障不仅会造成不便,维修费也高昂。此外,随着电子基础设施互联性增加,一个故障就可能会使整个系统面临风险,最终危及关键设施的运行。因此,使用三防漆并了解影响涂层效果的因素是非常重要的。

设计阶段

越早将涂层纳入设计过程,涂层效果越好。这样也能避免以后可能出现的任何问题,可以节省时间和费用。设计时需注意确定线路板的“必须涂覆”区域、“不得涂覆”区域以及这两者之间的过渡区域,有时也称为“可涂覆”或“可不涂覆”区域。需检查部件之间的距离,以及是否有足够的间隙。如果间隙不足,可能会导致一种情况:涂层没有与线路板正确贴合,而是弥合了间隙。这可能导致涂层过厚和开裂,也可能导致涂层上留下凹坑,溶剂会聚集在这些凹坑中,导致电路腐蚀。高的组件会造形成阴影位置和难以触及的区域而引起一些问题。因此,不得将高的组件直接放置在线路板的“不得涂覆”区域附近。这些区域之间的较大间距能使整个线路板更清晰。如果不保持较大的间隙,喷涂时可能会飞溅到“不得涂覆”区域。

准备是成功的关键

虽然环氧树脂在固化时是硬密封剂,但聚氨酯树脂通常是弹性体,基板上的潜在残留物会对涂层性能产生严重影响。因此,为了真正将失误和失败的风险降到最低,涂层前的清洁是非常重要的。如果不进行清洁,残留物可能会干扰固化结果,导致涂层与基板的附着力变差,并在涂层下残留导电/离子材料。如果没有进行预涂层清洁,随着时间的推移,线路板上腐蚀性残留物很容易引起电路故障。在清洁之后,让线路板完全干燥也是至关重要的,要确保在进行涂覆和固化之前没有任何残留溶剂和水分,因为涂层下的水气会导致腐蚀。在固化过程中,板上残留的溶剂也可能导致气泡的产生或出现开裂的情况。

在固化状态下更像橡胶,如果要封装的电路包含精密部件,这一点尤其有用。与环氧树脂一样,聚氨酯树脂具有耐化学性、防尘性和防潮性、优异的电气绝缘性并且与大多数金属和塑料等基板具有良好粘合性。与环氧树脂不同,聚氨酯在固化过程中的放热更低,即使是快速固化体系也是如此。聚氨酯树脂通常具有较低的连续工作温度范围,在其使用寿命的大部分时间内不得超过130°C。

作为易力高一种较新的聚氨酯树脂,UR5118已成功应用于停车场传感器应用中,其中要求树脂避免射频干扰并提供3-4@50Hz的介电常数。UR5118粘度低,能确保在小间隙中充分流动,适用于较宽温度范围(-60~+125°C)而且放热较低(

使用聚氨酯体系更容易调整固化速度,并且可以根据客户要求调整这些体系的使用寿命和凝胶时间,从而缩短加工时间,减少正在进行的工作。聚氨酯在固化过程中的放热比环氧树脂更低,并且产生热量通常不成问题,即使对于快速固化体系也是如此。

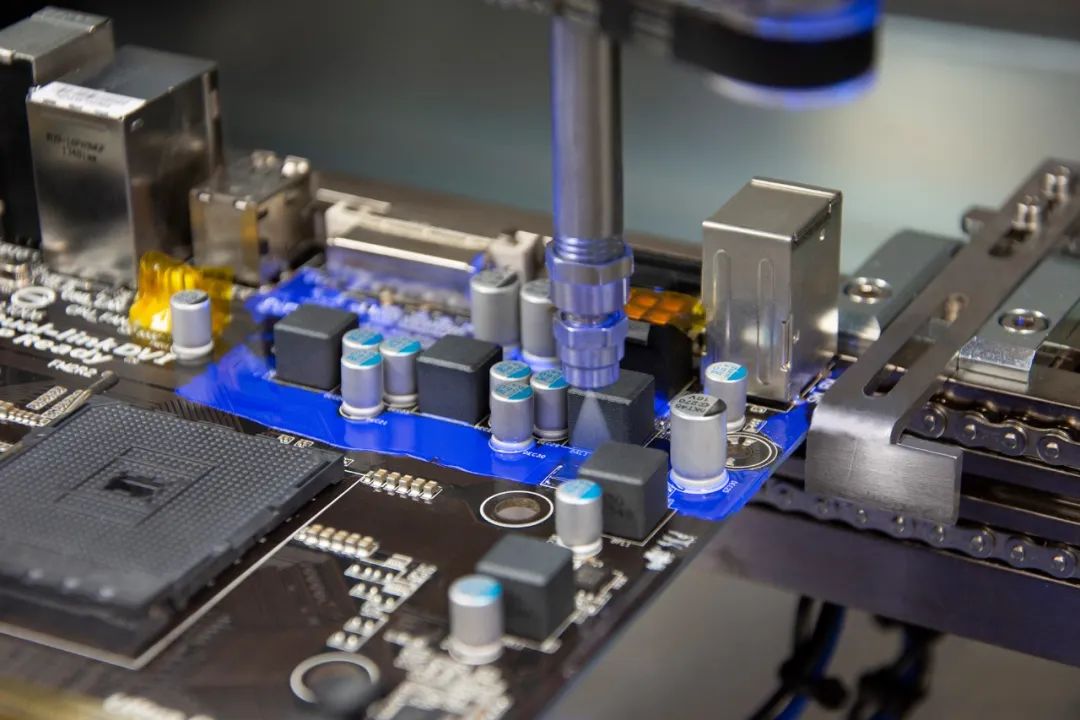

运用好的涂覆技术

运用好的涂覆技术可能是涂层成功的最大因素。你可能购买了业内已知的最好的涂料,但如果涂覆技术不过关,它就无法提供足够的保护。好的涂覆技术与选择好的材料同样重要。

重要提示

- 检查所需的涂层厚度。涂层厚度不得超过推荐厚度。如果涂层太厚,可能会发生溶剂滞留的情况,进而令外部环境更容易对线路板造成影响。

- 检查覆盖范围。涂层覆盖的间隙可能会使部件暴露在潮湿或腐蚀性气体中,从而暴露部件的金属表面。

- 注意涂层对线路板及其部件的附着力。线路板上的污染或加工残留物可能导致涂层润湿不足。即使涂层表现出良好的附着力,污染物也可能无法在基板上表现出相同的附着力,从而可能导致分层。

注意:成功的涂覆方法能确保每个板在所有所需的金属表面上都有适当的涂层覆盖,且涂层厚度足以为板子提供在环境中的保护。这些要求会因线路板设计和环境的不同而产生变化,需要在生产前进行测试。

涂层选择

.jpg)

有许多涂层可供选择,例如丙烯酸、聚氨酯、有机硅、UV固化材料或双组份系统。目前还不了解线路板的设计是否会影响涂层材料的选择,但它肯定会影响涂层涂覆的方法。某些材料,如湿气固化或UV固化材料,由于材料过早固化,很难应用在浸渍工艺中。因此,也可以说,涂层的选择与线路板设计间接相关。工作温度范围、温度变化(如热冲击和热循环)、腐蚀性气体的存在、冷凝、腐蚀风险以及对化学品、溶剂和水的耐受性等因素都是挑选合适三防漆的关键。与经验丰富的供应商合作可以帮助您尽快确定最适合您的涂层,并就使用方法提出建议。

注意两种主要失效机制

除了设计阶段规划不足、涂层涂敷不良或忽略预涂层清洁外,涂层失效的最常见原因还有:因腐蚀和绝缘损失而导致短路。腐蚀是一个复杂的过程,通常是因为暴露的金属表面存在水和离子污染物而产生的。由于涂层有助于防止形成电解溶液,起到防潮层的作用,所以三防漆前的清洁也能有效清除水和离子污染物这两个导致腐蚀的因素。实际上,在某些情况下,涂层中暴露线路板金属表面的小空隙会加速腐蚀。因此,涂覆三防漆最重要是要能使涂层紧密覆盖并粘附于线路板复杂的三维形貌表面。当水与离子杂质结合在一起凝结形成PCB线路之间的导电通道时,性能不佳的涂层也有失去PCB表面绝缘性的风险。毫无疑问,冷凝可用来测试涂层的绝缘电阻性能。

避免涂层出现问题就需要在材料选择、了解覆盖率和厚度的工程要求以及选择合适的应用方法之间达到一个很好的平衡。了解三防漆的复杂性将有助于提高涂层选型的成功率。请联系易力高,以获取更多的使用帮助和建议。

来源:MacDermid Alpha