Nikolaus Schubkegel

前Umicore Galvanotechnik GmbH公司Taiyo产品技术服务工程师

电路板制程通常在阻焊工艺后涂布最终涂层。对于某些特殊应用,可以在阻焊工艺前涂布最终涂层。这种情况下,会在化学镍金(ENIG)或电镀镍金上有阻焊层。阻焊层下面也可能有锡或锡铅,但这种技术已经过时,不再采用。

对含铜的PCB进行表面处理的方法是众所周知的。所有这些化学或机械预处理方法均会增加表面粗糙度,确保良好的阻焊层附着力。很多技术论文都提供了有关该主题的详细信息。但几乎没有关于ENIG或电镀镍金表面制备的文献。

制备铜的主要标准是达到所需的表面粗糙度级别。但是金表面均匀、有光泽且非常薄,我不建议增加金的表面粗糙度,因为金表面本身会被破坏。因此,机械方法(例如刷洗、研磨、喷射擦洗)都不适用于金。

另外,不建议采用化学微蚀,例如酸与氧化剂的混合物。金表面通常能抵抗这些混合物,但是由于ENIG后金的厚度仅为0.03 µm至0.07 µm,金表面多孔。酸和氧化剂会侵蚀金下面的次贵金属,对可焊性和可靠性会产生影响。即使化学镀层较厚,表面仍是多孔的。此外走线的边缘通常未镀覆,也会受到氧化剂的侵蚀。

镍金表面(ENIG、ENIIPIG、ENIPIG、电镀镍金)

可以直接在有镍金涂层的PCB上涂布阻焊层。但是,镀镍金之后最好进行漂洗。漂洗水的电导率不应超过10 µS。化学沉金(ENIG)镀和阻焊油墨涂布之间的间隔必须小于1小时。

在这种情况下,不需要预处理。但是还是建议在涂布阻焊油墨之前进行预处理。将显影作为预处理是有益的工艺步骤。切记,在显影后需要彻底烘干电路板。

随着产量的不断提高,使用显影作为唯一的预处理工艺会干扰正常的阻焊工艺,显影机是阻焊工艺中的关键设备,可以用于显影或预处理,但不能同时用于两者。另外,必须以较低的传输速度进行预处理;否则,不能烘干PCB。

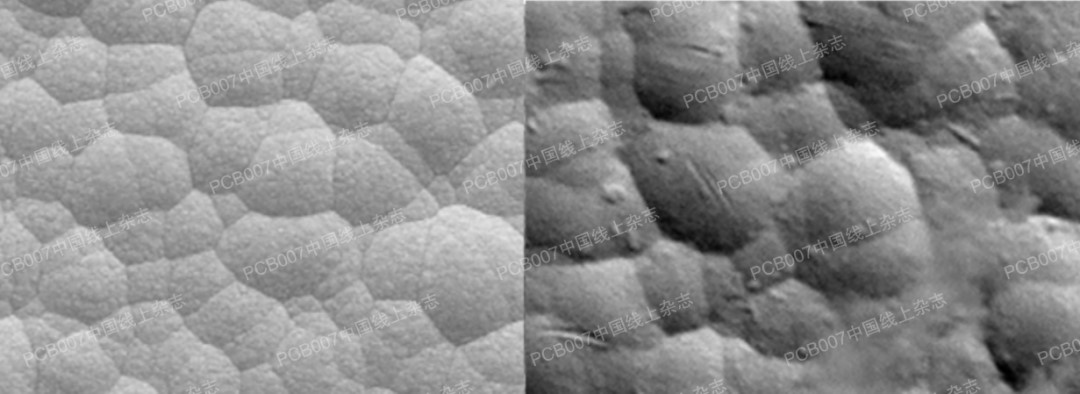

如果ENIG工艺交由外包工厂代工,则停留时间需要更长。有时在涂布阻焊油墨之前要进行光学检查,除此之外在涂布阻焊油墨之前要进行电气测试。所有这些情况下,金表面都可能被指印、灰尘、唾液或油脂污染,因此需要在涂布阻焊油墨之前进行清洗。图1显示了被污染的金表面(右), 左边是清洗后的金表面。

图1 :放大1000 倍后,清洗后的ENIG 表面(左)和有可见污染物的ENIG 表面(右)的SEM 照片

为了清洗金表面,建议采用碱性清洗工艺。与中性或酸性清洗剂相比,碱性清洗剂可达到最佳清洗效果。 然而,碱性清洁剂的缺点是往往会大量起泡。如果表面污染较少,则可以在中性或弱酸性介质中进行清洗。

尽管有可用的强酸清洗剂,但我不建议对镍金表面采用强酸清洗工艺。从微观层面来看,要接触多种金属(金、镍、铜)。在强酸介质中,尽管使用了缓蚀剂,对次贵金属的加速腐蚀会产生原电池。

碱性清洗剂有几种类型的碱性清洗剂已实现了商业化。这类清洗剂还能去除因不慎操作在面板上留下的指纹。随着浓度和工作温度的变化,必须强调按技术数据表进行调整。用碱清洗后,需要用软化水冲洗。

这些清洗剂也适用于在发货前清洗有金表面涂层的PCB。最后的清洁步骤将可减少离子污染,显著改善电路板的可焊性和可压焊性。

中性或弱酸性清洁剂也有一些弱酸性或中性的清洗剂,泡沫较少,同时可提供良好的清洗能力。采用这类清洗剂可以通过喷涂或浸涂的方式,但浓度和温度可能因供应商而异。

强酸清洁剂有些公司使用强酸清洁剂,清洁效果相当好,但我不建议在ENIG表面使用。

结论

采用新清洗产品前,必须完成兼容性和可行性测试。需要进行失效模式与影响分析(Failure method and effect analysis,简称 FMEA)。FMEA是一种系统的、主动的工艺评估方法,可识别可能在何处如何发生失效,评估不同失效的相对影响。其目的是确定工艺中最需要更改的部分。在引入新技术(例如新的清洗工艺)时,必须估算其对废水处理、阻焊层附着力、组装、可靠性等的影响;进行一些案例分析即可。此外,必须与供应商联系, 需要遵守化学品技术说明书(TDS)和化学品安全技术说明书(MSDS)的要求。

在环境方面,需要检查对废水处理的影响;一些清洗剂中可能含有络合剂,会对废物处理产生影响。此外,需要评估与PCB叠层或载板其他部分的相互作用。例如,强碱清洗剂适用于镍金表面,但不适用于锡铅、回流锡铅和铝载体上的PCB。最后,还需要检查新清洗剂对铜及浸银性能的影响。

更多内容可点击这里查看,文章发表于《PCB007中国线上杂志》3月号,更多精彩原创内容,欢迎关注“PCB007中文线上杂志”公众号。