本文为麦德美专家Denny Fritz在2020年IPC高可靠性论坛和微导通孔峰会上的演讲内容。主题是关于微导通孔弱界面和堆叠微导通孔可靠性问题。

Denny Fritz是MacDermid Inc.长达20年的雇员,后在印第安纳州克莱恩市Naval Surface Ware Center中心担任高级工程师12年,现已退休。2012年,他入选IPC名人堂,现为名人堂会员主席。近年来,Denny一直在参与微导通孔弱界面工作组的开发工作,还参与了许多技术路线图、元器件项目及电路板制造标准的开发,特别是无铅电子风险管理(Pb-free Electronics Risk Management ,简称PERM)项目。目前,他担任Fritz Consulting公司总裁,同时是I-Connect007杂志“Defense Speak Interpreted”专栏作家,探讨军事和国防行业相关主题及应用。

本文根据Denny此次演讲的要点及文稿整理而成,稍作了一些编辑。

我们当然不是想吓跑新的PCB设计师。只要按照IPC的测试方法,遵循给出的方法,微导通孔仍然是一种可靠的互连结构。然而,确实想提醒业内同仁导通孔普遍存在的可靠性问题,这个问题甚至可能存在长达10年之久。从我们了解到的案例来看,许多人认为他们是唯一碰到这类问题的人,直到将制造说明与其他采用微导通孔工艺公司的制造说明进行比较后,才发现这是普遍存在的问题。我们正在努力寻找这种现象的根源,欢迎业内同仁能贡献相关数据。如果提供数据有一定难度,欢迎支持IPC技术开发组的工作。今天的目标是通过设计参数等来缓解这类微导通孔问题。微导通孔工作组的目标不是指定产品验收测试方法,而是为了解决这个问题本身,所以通过探讨测试方法的演讲,您将会收获大量有价值的信息。

我们的目标是了解问题的背景,探究问题的成因,并帮助指导个别公司和联盟找到解决办法。帮助行业同仁了解微导通孔委员会下属各工作组,尤其是这个IPC与IMEC和ESA共同合作的测试项目。

当然,概述介绍如何通过了解产能和良率影响分类来防止制造过程产生的失效。目前,鼓励人们避免采用更高的堆叠,摩托罗拉为此改变了对其产品的要求。IMEC测试采用了TM-650 2.6.26和2.6.27A测试方法,包括多个模拟组装的浮焊循环周期,并进行连续阻抗监测。

当我第一次听说这个问题时,我以为“这只是一个常见的微导通孔失效问题”。图1是一张约10年前的幻灯片,显示了一个单层的微导通孔,在微导通孔填充物之间的分离处显然目标焊盘未清洗干净,显微切片上的内层很明显。这与我们今天遇到的简单问题不同。

图1:原来的微导通孔失效是由于目标焊盘污染

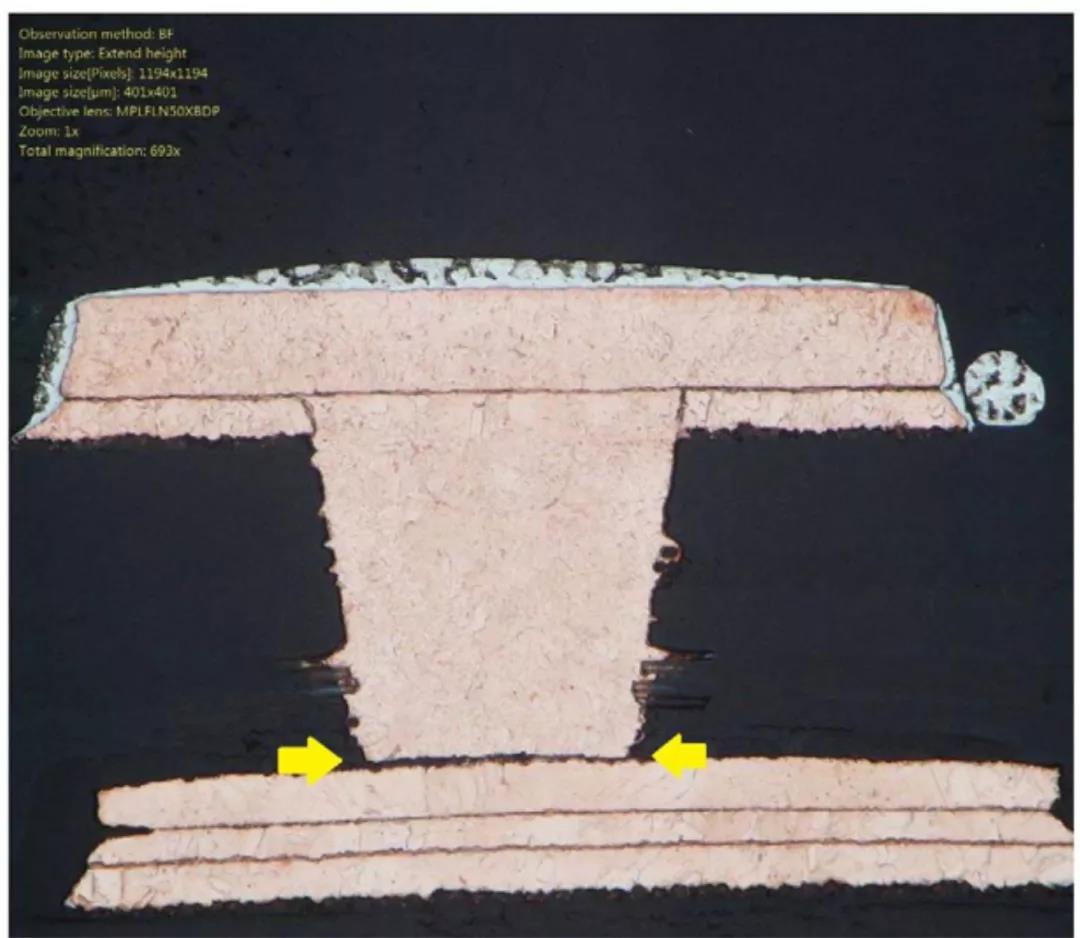

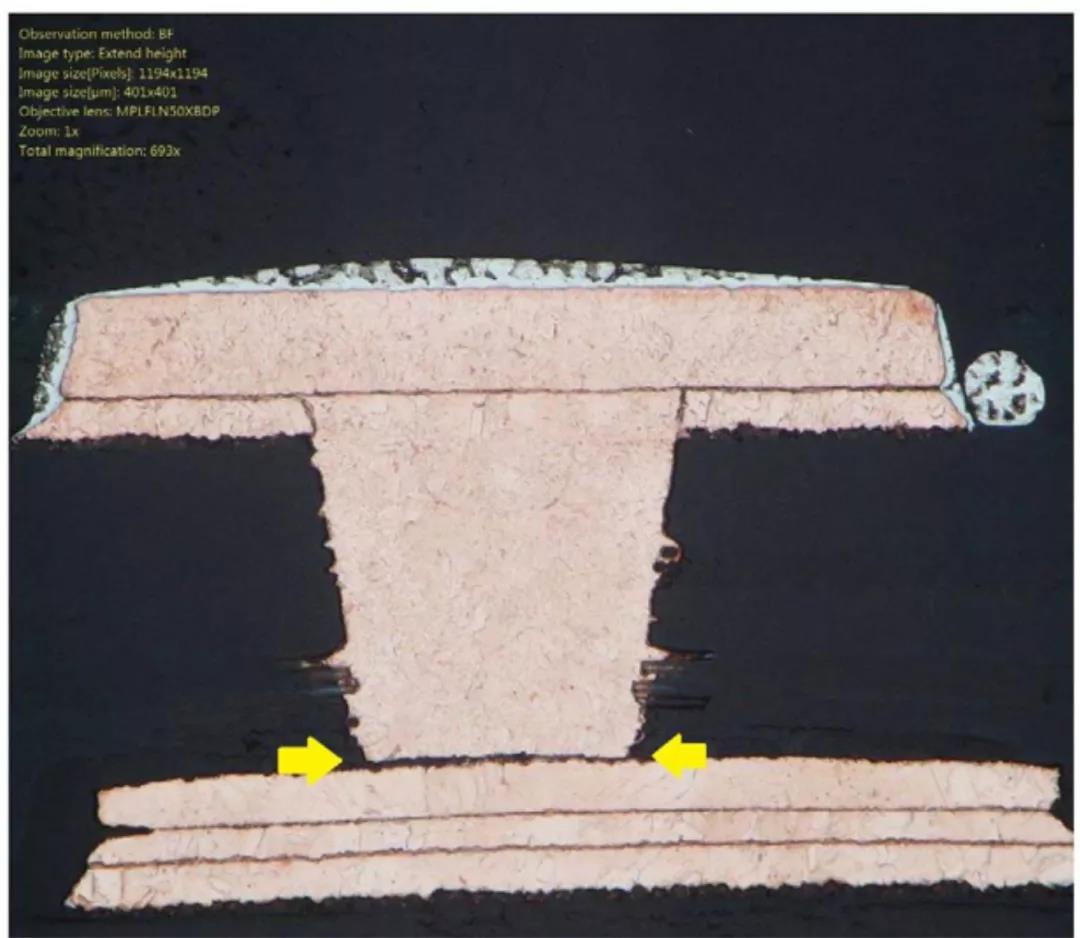

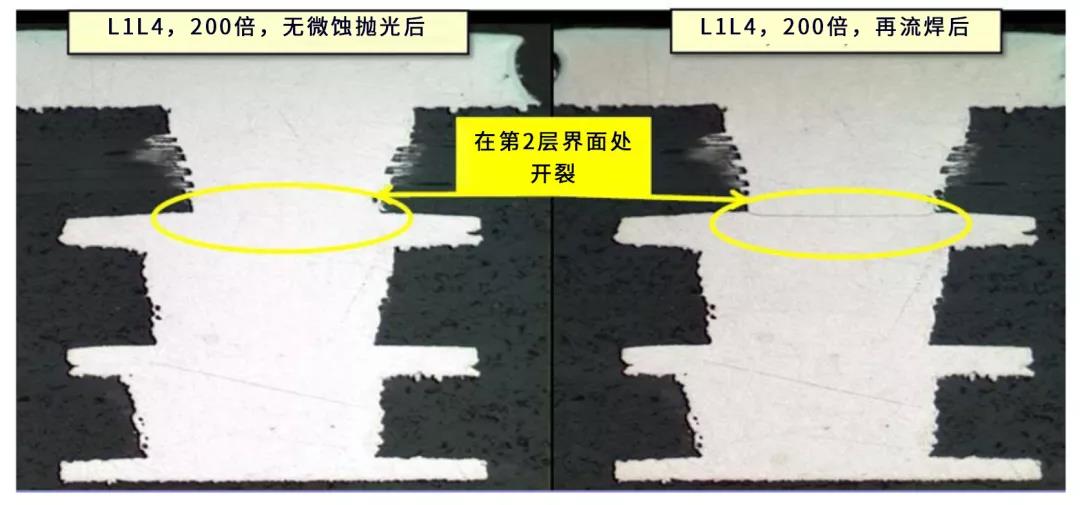

在图2中,Motorola Solutions公司的显微切片显示了左侧3层微导通孔的未抛光剖面。右侧为回流焊后和剖切的微边缘,可以在那里看到一条线,是在测试中显示的功能阻抗。用光学显微切片检查可能会通过测试。这很微小,容易被忽视,却使我们很受困扰。

图1:原来的微导通孔失效是由于目标焊盘污染

在图2中,Motorola Solutions公司的显微切片显示了左侧3层微导通孔的未抛光剖面。右侧为回流焊后和剖切的微边缘,可以在那里看到一条线,是在测试中显示的功能阻抗。用光学显微切片检查可能会通过测试。这很微小,容易被忽视,却使我们很受困扰。

图2:两个微导通孔堆叠结构,左图为典型的显微切片,显示不出问题,而回流焊后几乎看不见开裂(来源:Motorola Solutions公司)

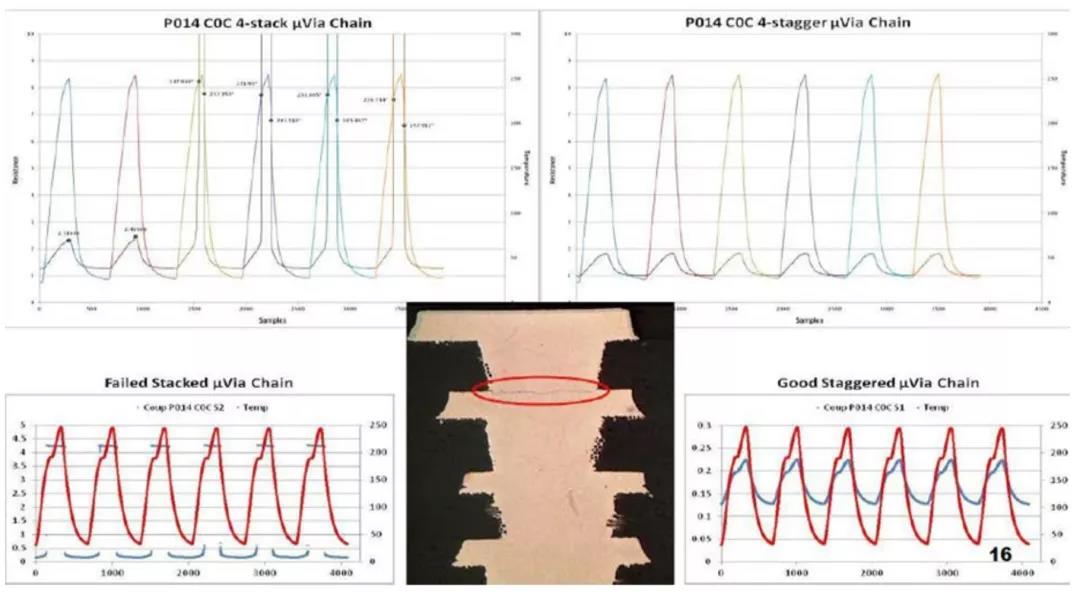

图3给出了发现这些弱导通孔所涉及的仪器显示结果,左边的两个图形显示了热循环周期。与此相反,微导通孔部分的阻抗包含在菊花链中。在第3个热循环周期中,阻抗无限增大,最后微导通孔开路。但是,也可以看到,在所有的情况下,热循环结束时,阻抗会下降。利用这些数据,Motorola交错排布右侧的微导通孔时,热循环并没有改变微导通孔菊花链的阻抗,均显示为良好的微导通孔。

图3:两组3层微导通孔,左侧为堆叠导通孔,加热至回流温度的热循环周期,有开路,冷却后开路会闭合。

右侧为交错排布导通孔,无开路/重新密封连接。(来源:Motorola Solutions公司)

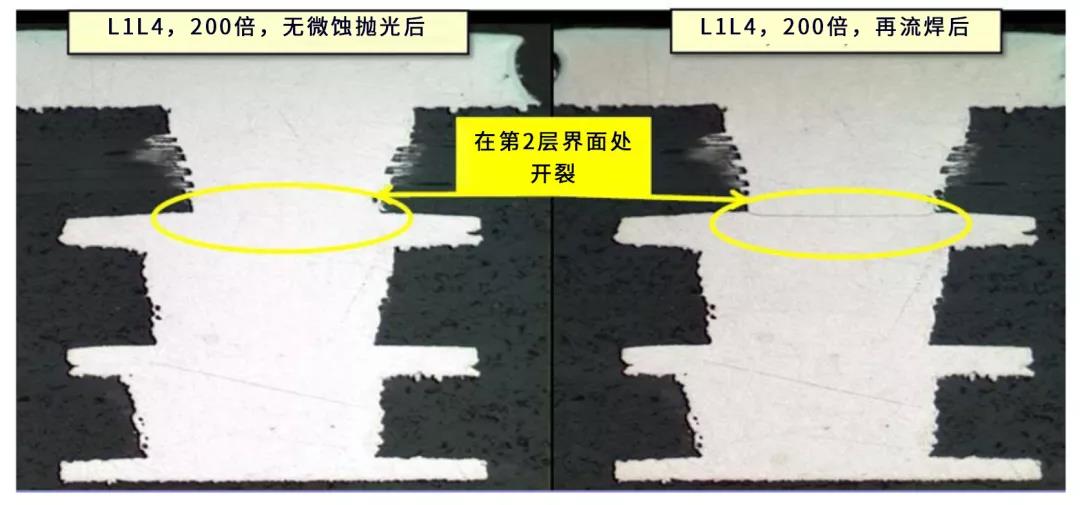

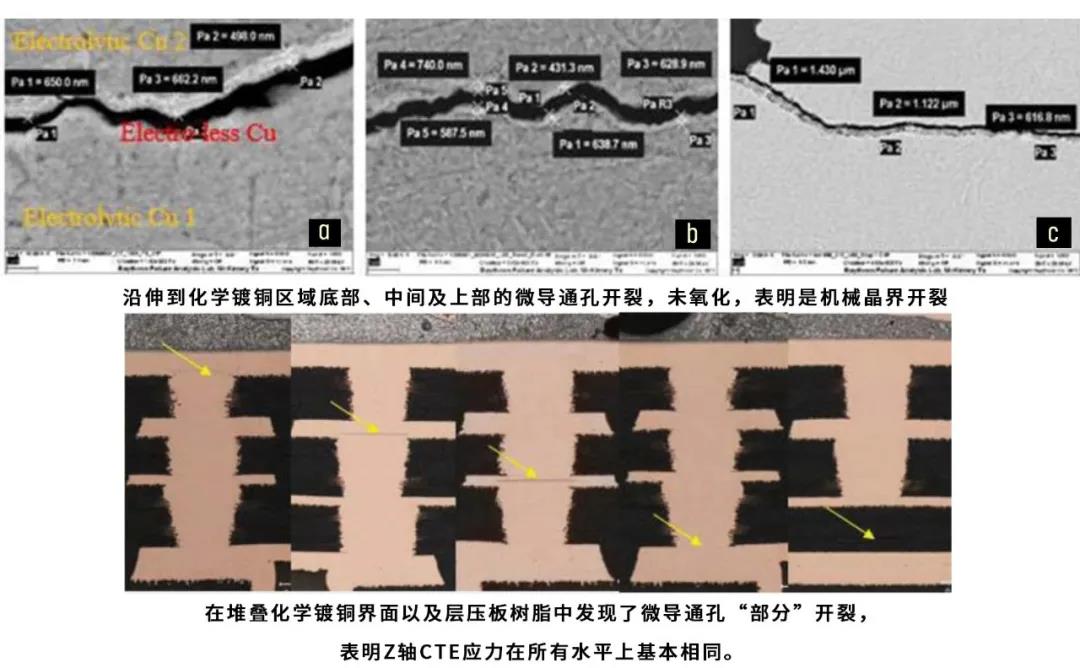

根据Raytheon公司提供的信息(图4),进一步分析表明,没有一个界面一直是有问题的。左边的是电极铜之间的界面,化学镀铜沉积层内的目标焊盘在中间;右边是化学镀铜和填充物之间。它不一定发生在一层堆叠层上。不过,目前在最深的微导通孔中发现了更多的压力。

图2:两个微导通孔堆叠结构,左图为典型的显微切片,显示不出问题,而回流焊后几乎看不见开裂(来源:Motorola Solutions公司)

图3给出了发现这些弱导通孔所涉及的仪器显示结果,左边的两个图形显示了热循环周期。与此相反,微导通孔部分的阻抗包含在菊花链中。在第3个热循环周期中,阻抗无限增大,最后微导通孔开路。但是,也可以看到,在所有的情况下,热循环结束时,阻抗会下降。利用这些数据,Motorola交错排布右侧的微导通孔时,热循环并没有改变微导通孔菊花链的阻抗,均显示为良好的微导通孔。

图3:两组3层微导通孔,左侧为堆叠导通孔,加热至回流温度的热循环周期,有开路,冷却后开路会闭合。

右侧为交错排布导通孔,无开路/重新密封连接。(来源:Motorola Solutions公司)

根据Raytheon公司提供的信息(图4),进一步分析表明,没有一个界面一直是有问题的。左边的是电极铜之间的界面,化学镀铜沉积层内的目标焊盘在中间;右边是化学镀铜和填充物之间。它不一定发生在一层堆叠层上。不过,目前在最深的微导通孔中发现了更多的压力。

图4:堆叠微导通孔的机械性晶界开裂(图片来源:Raytheon公司)

产品特征是间歇性的。它们在高温下比在低温下更容易产生开路,间歇性的自愈效应是真正的问题。失效发生在成品存放数周或数月后;在制造和初次组装时可通过测试,但在贮存后出现问题。现场应用后的失效是所有失效中代价最高的,这类不可预测的可靠性问题,亟需解决。

表1列出了IPC微导通孔弱界面失效委员会各工作组,包括仿真和建模工作组。我们正在将两个黄色背景色的工作组(1B和1D),即特性和测试方法工作组与结构设计要素工作合并成一个工作组。有层压板工作组、化学工艺和冶金工作组,以及孔形成工作组,这些工作组都非常活跃。一年前,数据收集工作组成立并努力收集现场数据(这一数据尚未公布),但后续没有活动,在分发测试项目的IPC测试数据后,重新激活了该工作组。

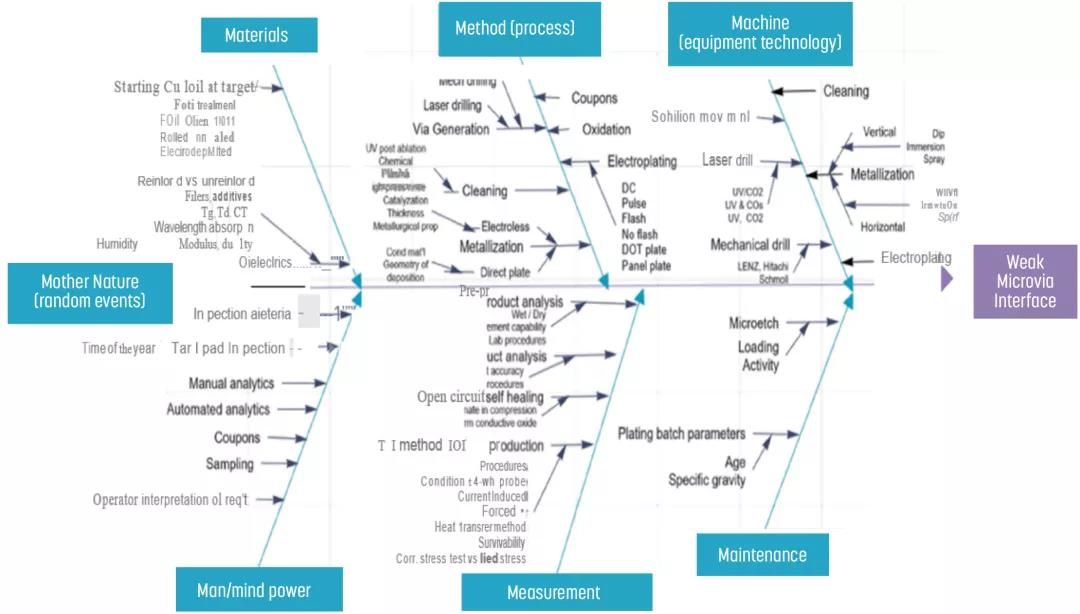

有人可能会问“什么会导致微导通孔变弱”?图5显示了工作组努力两个月后汇集的鱼骨图。可以看到,材料、方法、机器、维护、测量技术和人的因素都产生影响。对某种测试设计来说,分类所有因素都是一项巨大的任务。这些报告总结了与微导通孔弱界面密切相关的原因。

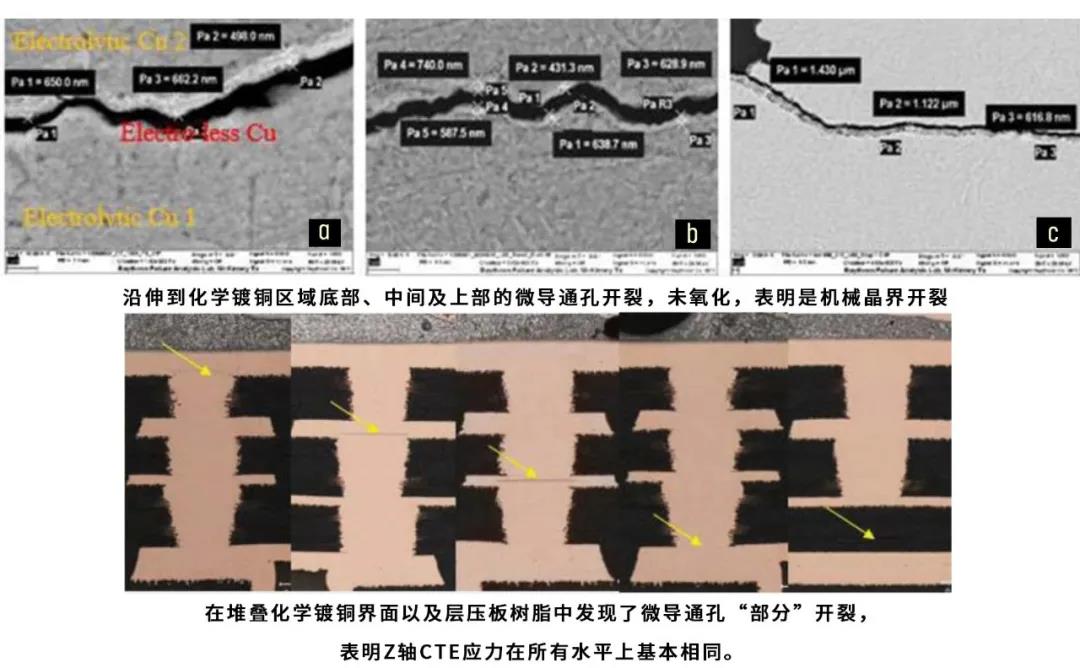

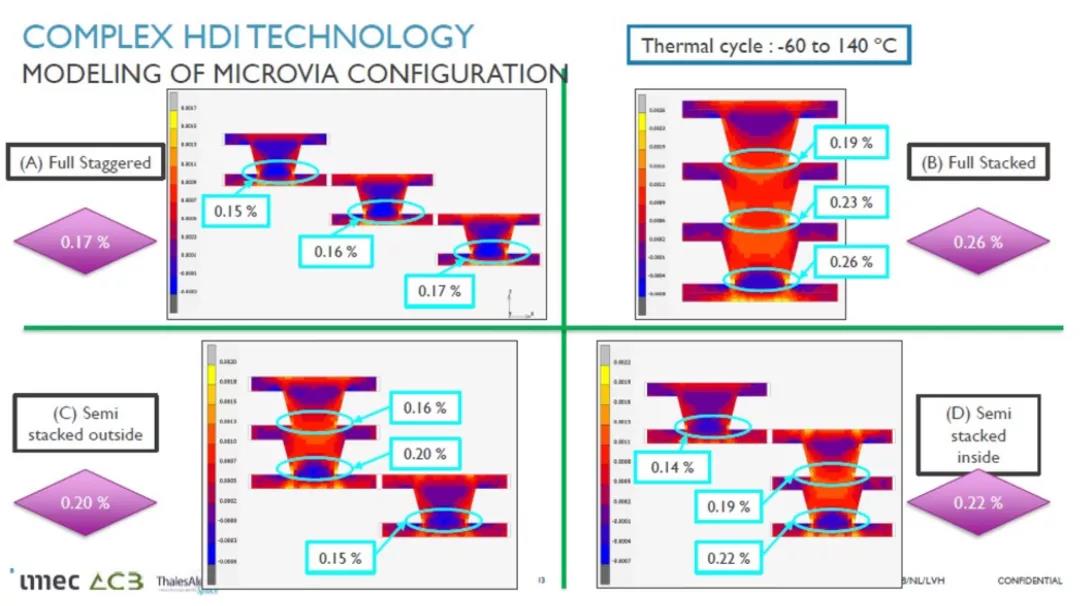

图6来自IMEC和ESA,其中显示了来自内部评估的应力仿真。在左上角,你可以看到阶梯形的微导通孔。在右上角,您可以看到3层堆叠微导通孔,以及半堆叠的“2加1”或“1加2”微导通孔。

图6. 通过实际产品和热应力构建的IMEC和ESA测试仿真

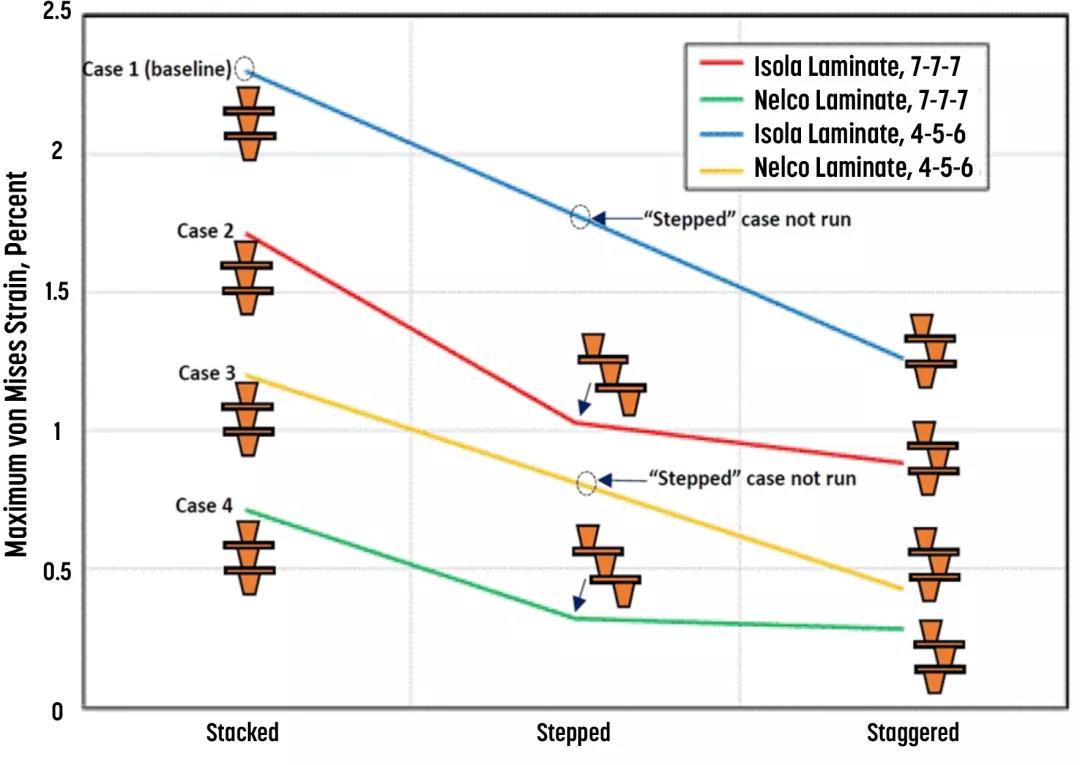

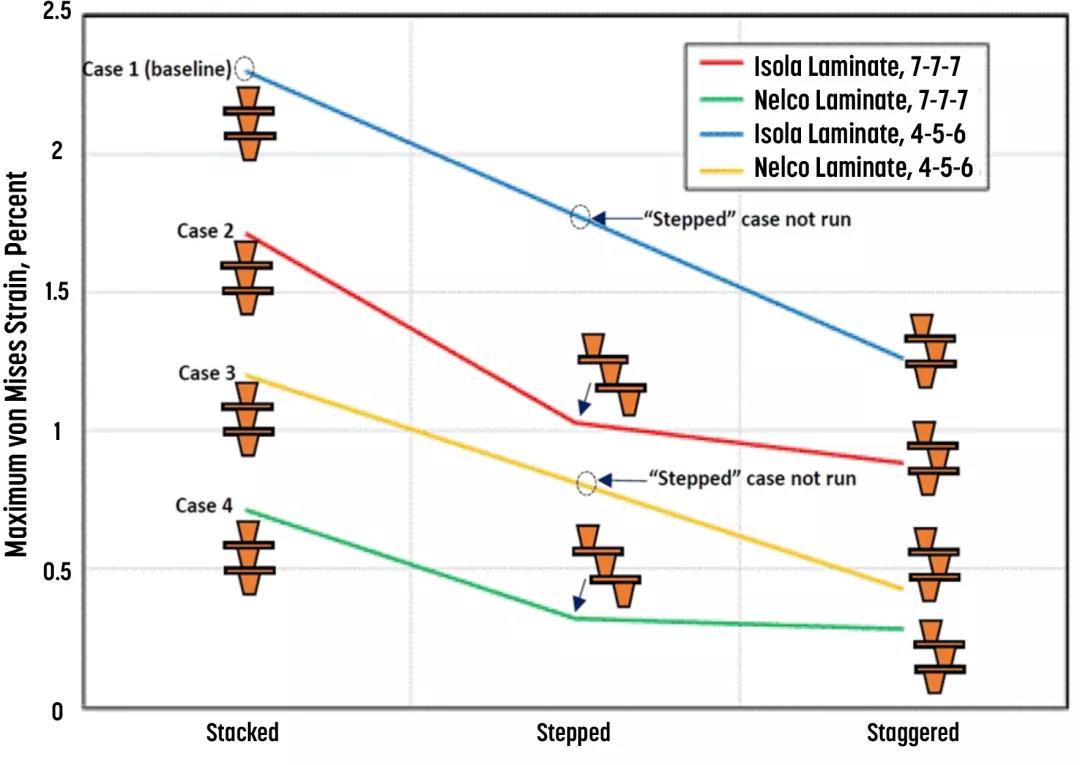

应力最集中的是堆叠微导通孔。但是,对于我们来说,这种结构占用板的空间最少;对于互连密度来说,这种结构最理想置,但最有可能失效。图7显示了3层阶梯形和交错排布微导通孔之间的IMEC图。他们发现交错排布微导通孔比阶梯状微导通孔的应力要小一些,至少在仿真中是这样。

图4:堆叠微导通孔的机械性晶界开裂(图片来源:Raytheon公司)

产品特征是间歇性的。它们在高温下比在低温下更容易产生开路,间歇性的自愈效应是真正的问题。失效发生在成品存放数周或数月后;在制造和初次组装时可通过测试,但在贮存后出现问题。现场应用后的失效是所有失效中代价最高的,这类不可预测的可靠性问题,亟需解决。

表1列出了IPC微导通孔弱界面失效委员会各工作组,包括仿真和建模工作组。我们正在将两个黄色背景色的工作组(1B和1D),即特性和测试方法工作组与结构设计要素工作合并成一个工作组。有层压板工作组、化学工艺和冶金工作组,以及孔形成工作组,这些工作组都非常活跃。一年前,数据收集工作组成立并努力收集现场数据(这一数据尚未公布),但后续没有活动,在分发测试项目的IPC测试数据后,重新激活了该工作组。

有人可能会问“什么会导致微导通孔变弱”?图5显示了工作组努力两个月后汇集的鱼骨图。可以看到,材料、方法、机器、维护、测量技术和人的因素都产生影响。对某种测试设计来说,分类所有因素都是一项巨大的任务。这些报告总结了与微导通孔弱界面密切相关的原因。

图6来自IMEC和ESA,其中显示了来自内部评估的应力仿真。在左上角,你可以看到阶梯形的微导通孔。在右上角,您可以看到3层堆叠微导通孔,以及半堆叠的“2加1”或“1加2”微导通孔。

图6. 通过实际产品和热应力构建的IMEC和ESA测试仿真

应力最集中的是堆叠微导通孔。但是,对于我们来说,这种结构占用板的空间最少;对于互连密度来说,这种结构最理想置,但最有可能失效。图7显示了3层阶梯形和交错排布微导通孔之间的IMEC图。他们发现交错排布微导通孔比阶梯状微导通孔的应力要小一些,至少在仿真中是这样。

图7:不同微导通孔结构的结果显示,堆叠导通孔应变最大,交错排布导通孔应变最小(来源:IMEC)

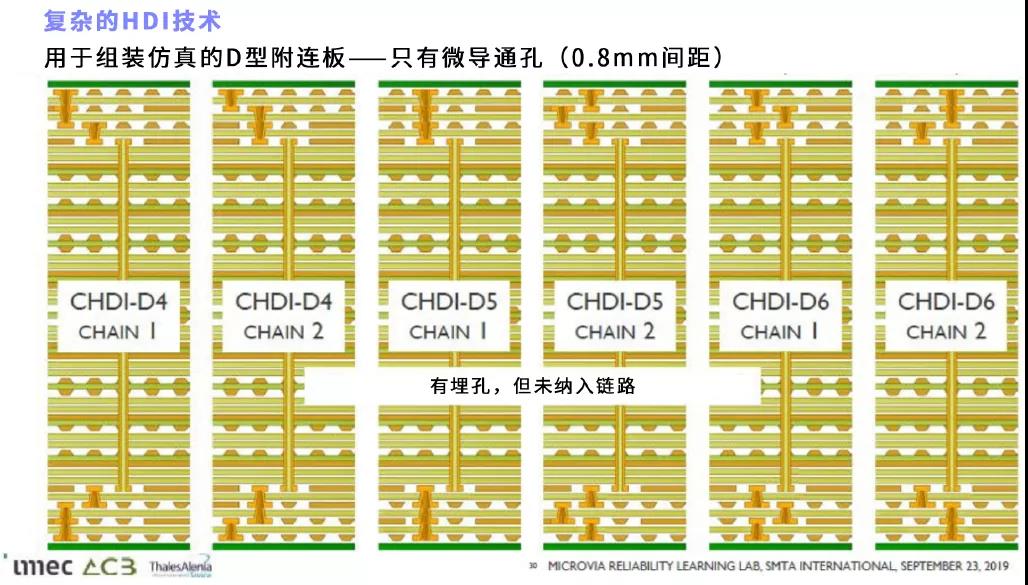

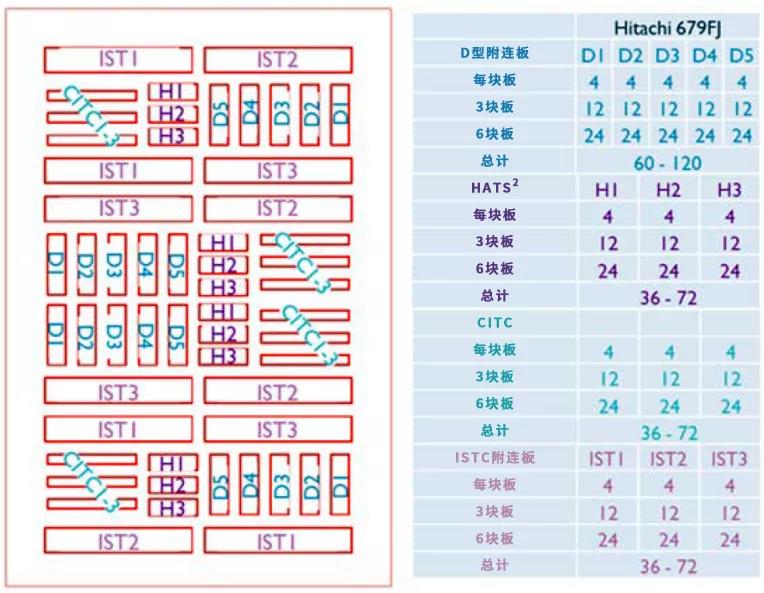

IPC选择的测试板来自ESA项目(图8)。IPC发出采购订单和棋盘板,与IMEC及其电路板制造商——欧洲的CBF合作,采用这种菊花链设计。有6个不同的链,图9显示了它们在电路板上的位置。

图8:采用日立高Tg层压板的改良ESA微导通孔测试板,进行IPC可靠性测试(来源:IMEC)

图9是IPC外包给欧盟制造商的电路板,复制了ESA项目。

图9:IPC测试电路板上4个附连板的布局和数量(来源:IMEC)

这些电路板将采用日立679F层压板,这是一种通过CB认证的环氧树脂,与北美的微导通孔结构最为相似。它将使用4种不同的棋盘附连板,根据仪器分析D型附连板及HATS和其他两种附连板。CITC附连板是IBM开发的老方法,由i-3公司和可能的TM制造,另外一种 是IST附连板。

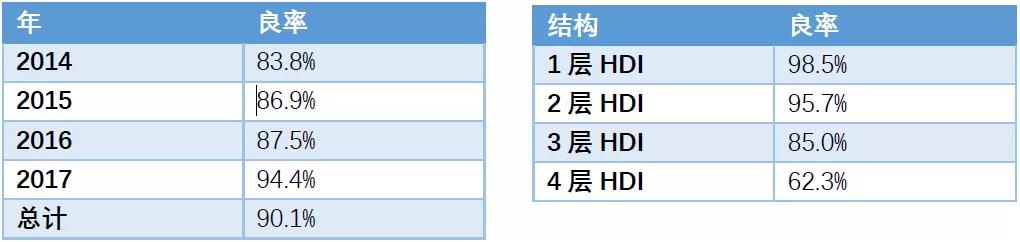

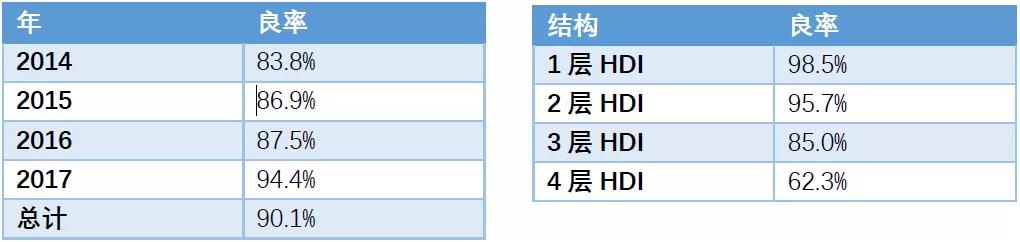

表2给出了摩托罗拉的测试结果,显示了自提出分类方案后2014年至2017年的良率。良率与分类方案有很大关系,显示在3层堆叠后或有应力会出现失效。自最初发布该结果以后,摩托罗拉再未出现失效。

图7:不同微导通孔结构的结果显示,堆叠导通孔应变最大,交错排布导通孔应变最小(来源:IMEC)

IPC选择的测试板来自ESA项目(图8)。IPC发出采购订单和棋盘板,与IMEC及其电路板制造商——欧洲的CBF合作,采用这种菊花链设计。有6个不同的链,图9显示了它们在电路板上的位置。

图8:采用日立高Tg层压板的改良ESA微导通孔测试板,进行IPC可靠性测试(来源:IMEC)

图9是IPC外包给欧盟制造商的电路板,复制了ESA项目。

图9:IPC测试电路板上4个附连板的布局和数量(来源:IMEC)

这些电路板将采用日立679F层压板,这是一种通过CB认证的环氧树脂,与北美的微导通孔结构最为相似。它将使用4种不同的棋盘附连板,根据仪器分析D型附连板及HATS和其他两种附连板。CITC附连板是IBM开发的老方法,由i-3公司和可能的TM制造,另外一种 是IST附连板。

表2给出了摩托罗拉的测试结果,显示了自提出分类方案后2014年至2017年的良率。良率与分类方案有很大关系,显示在3层堆叠后或有应力会出现失效。自最初发布该结果以后,摩托罗拉再未出现失效。

表2:对于每类HDI结构,附连板包含交错排布链和堆叠链,通过回流焊附连板测试微导通孔,进行多年测试后得出了综合测试结果(来源:Motorola Solutions公司)

摩托罗拉已经将堆叠微导通孔从首选改为了不可接受。目前首选是交错排布微导通孔,然后是2层堆叠导通孔,对于2层堆叠或3层堆叠微导通孔,需要谨慎。如果需要3层堆叠微导通孔,须经管理层签字批准。

总之,堆叠微导通孔甚至其他一些微导通孔可能会在冶金界面开裂,特别是在回流焊和热循环仿真过程中。根据目前所做的以及我们对工艺的了解,失效的程度是不可预测的。视觉显微切片这样的测试方法检测这类失效时是无效的。该技术可模拟回流焊组装找到潜在问题。

T型测试是当今应用最广泛的。工作组希望在一年内发布一份白皮书设计指南,以尽量减少设计失效。

我们的工作组成立了两年多,致力于找出微导通孔失效的根本原因。工作组的目标不是专门开发产品验收规范,而是为了努力帮助整个行业。我们当然希望行业可以采用更高可靠性和更高密度的4层以上堆叠结构。欢迎加入我们的工作组,贡献一份力量。

更多内容可点击此处在线阅读,本文发表于《PCB007中国线上杂志》11月号,更多精彩原创内容,欢迎关注“PCB007中文线上杂志”公众号。

标签:

#Denny Fritz

#弱界面

#堆叠微导通孔

图1:原来的微导通孔失效是由于目标焊盘污染

图1:原来的微导通孔失效是由于目标焊盘污染 图2:两个微导通孔堆叠结构,左图为典型的显微切片,显示不出问题,而回流焊后几乎看不见开裂(来源:Motorola Solutions公司)

图2:两个微导通孔堆叠结构,左图为典型的显微切片,显示不出问题,而回流焊后几乎看不见开裂(来源:Motorola Solutions公司)

图4:堆叠微导通孔的机械性晶界开裂(图片来源:Raytheon公司)

图4:堆叠微导通孔的机械性晶界开裂(图片来源:Raytheon公司)

图7:不同微导通孔结构的结果显示,堆叠导通孔应变最大,交错排布导通孔应变最小(来源:IMEC)

图7:不同微导通孔结构的结果显示,堆叠导通孔应变最大,交错排布导通孔应变最小(来源:IMEC)