我认为在电子行业有两个术语需要广泛使用。第一个是“违反最小电气间隙(violates minimum electrical clearance)”的缩写VMEC,很明显,也很简单。我总是很困惑,为什么它还没有被大量使用。可对于任何情况我们都会用TLA(TLA是by the way首字母的缩写)。

我经常使用的第二个术语,也是本月专栏文章的重点,是“污染迁移”。测试经过手动或选择性焊接操作后经过某种局部清洗工艺的PCBA时,我会经常使用这个术语。在我见过的多数情况下,当使用免清洗助焊剂时,如果只想改善外观问题,局部清洗是完全无用的方法。外观问题只是不太好看而已,通常对功能或可靠性没有任何影响。我宁愿要一个不美观但可靠的电路板,也不想要一个闪闪发光看似清洁、却会在现场失效的电路板。

在某些情况下,有进行局部清洗的正当理由。第一个原因是如果在焊接工艺中使用水溶性助焊剂。与任何水溶性助焊剂一样,活化剂不会通过热漂移而变得近乎良性,且始终具有吸湿性和腐蚀性。这意味着不仅要担心漏电失效。残留物还可能会在没有任何偏压或可用大气湿气的情况下导致腐蚀。这就是为什么如果PCBA是用水溶性助焊剂生产的,我很喜欢研究PCBA的失效。如果在电路板上看到助焊剂残留物,那很可能是失效的根本原因。

进行局部清洗的另一个正当原因是如果计划在PCBA上涂布三防漆。助焊剂残留物在某些情况下会导致附着力问题,如果使用聚对二甲苯,则需要进行彻底清洗。如果未使用适当的助焊剂,可能还需要清洗残留物以进入测试点。敏感的RF电路也会受到焊剂残留物的影响,需要去除以确保电路正常运行。我认为这几乎列出了所有进行局部清洗的充分理由。理由并不多。但注意,名单中没有美化外观这个理由。

阴影里潜伏着什么?很可能是通过局部清洁工艺扩散的活性助焊剂残留物。就像一个十几岁的孩子站在你家的门廊,试图从你那里得到一些糖果,在他们的衬衫口袋里塞几支笔,然后说他们是书呆子,你就是不想给他们糖果。哎哟,顺便说一句,可能你感觉他们太没礼貌了。本期专栏文章中,我想强调正确和错误的局部清洗及其对清洁度和可靠性的影响。

我经常去一个生产工厂进行工艺审查,看到操作人员在手工焊接工艺后用蘸有IPA、清洁度有问题的酸性刷子擦洗焊接区域,然后检查相关区域的残留物。如果没人发现,他们只需将电路板传给后续制程,以便进行后续工艺。我从来没看到过,同一操作员在相邻区域寻找残留物。这些区域就是我提到的阴影。几乎每一种情况下,在一段时间内都不能检查低托高高度下单层是否有残留物。

同样低的托高高度使得它们即使在最好的情况下也很难清洗。当你在助焊剂残留物中加入IPA或其他溶剂时,所做的就是使其可溶。做不到使有害的焊剂残留物神奇地消失,就像很多人认为的那样。不相信吗?让我们看一个现场失效的一些离子色谱(IC)数据。

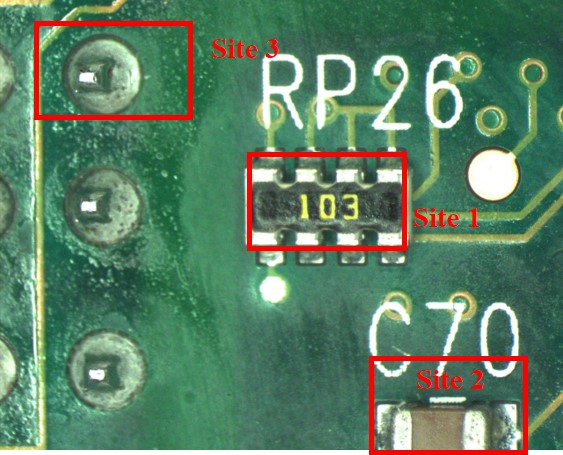

根据作业说明,对一个SMT元件进行补焊,该过程包括使用IPA进行快速清洗。电路板已经用免清洗助焊剂完成了生产,但是任何补焊都需要清洗。图1显示了清洗过的SMT部件,以及测试后的电容器和PTH引脚。

图1:局部清洗后的区域。

表1中的IC数据显示,SMT部件位置的离子浓度较低,但其他两个区域的离子浓度要高得多。进行局部清洁度测试是照亮这些“阴影”区域的关键。化学特征表明,助焊剂使用弱有机酸,对于PTH/电容器这类器件区域存在漏电甚至枝晶生长的风险。同一块电路板经过了在线清洗工艺,第二组IC数据显示了整个电路板上离子含量是可接受的。

|

所有数据单位均为 ug/in2 |

|

|

|

|

|

|

|

|

|

|

样品说明 |

氯化物 |

溴化物 |

硝酸盐 |

硫酸盐 |

WOA |

钠 |

铵 |

|

PCBA(清洗)的建议限值 |

6.0 |

6.0 |

3 |

3.0 |

25 |

3 |

3 |

|

|

局部清洗后 |

|

|

|

|

|

|

|

|

|

1号区域 |

1.24 |

2.35 |

0.59 |

0.00 |

23.15 |

2.35 |

1.24 |

|

|

2号区域 |

2.07 |

2.04 |

1.36 |

0.00 |

174.69 |

4.51 |

2.11 |

|

|

3号区域 |

1.63 |

0.57 |

2.15 |

0.00 |

143.17 |

4.06 |

2.15 |

|

|

恢复清洗后 |

|

|

|

|

|

|

|

|

|

1号区域 |

0.30 |

1.21 |

0.21 |

0.00 |

6.52 |

0.25 |

0.41 |

|

|

2号区域 |

0.41 |

1.05 |

0.05 |

0.00 |

4.27 |

0.36 |

0.50 |

|

|

3号区域 |

0.65 |

0.56 |

0.03 |

0.00 |

6.08 |

0.14 |

0.26 |

|

表1. IC数据结果

由于可靠性风险增加,大批这样加工的电路板在发送给客户之前必须进行恢复清洗。我们要做的就是使那个少年离开门廊。这种局部清洁的方法就像不用灰尘收集袋就启动真空吸尘器,或者你也可以说是污染转移。我只是实事求是地说明了这个问题,仅是我个人的看法。不过二者的相似之处仅此而已。

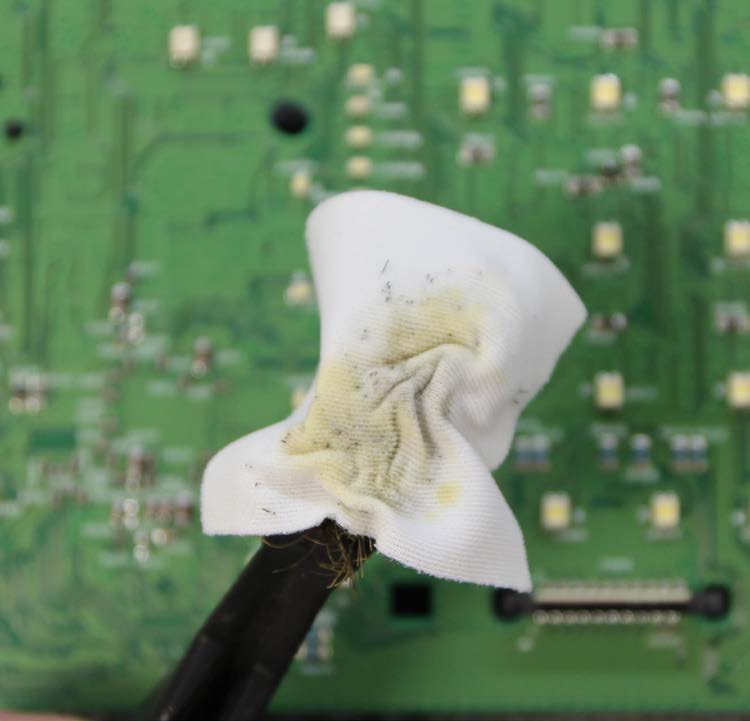

好消息是,有一种简单的方法可以改善这种基本的清洗方法,同时减少IPA和可溶性残留物扩散至相邻部件上的。不要将酸性刷子的末端浸入瓶中,而是用IPA浸泡实验室擦拭布,然后将擦拭布放在需要清洗的区域。然后,把刷子放在擦拭布上,像平常一样清洗(图2)。擦拭布将吸收助焊剂/溶剂混合物(图3),不会使溶液转移到相邻的部件,成为现场漏电的潜在风险。

图2:实验室擦拭布和刷子

图3:局部清洗后的实验室擦拭布

然后只要丢弃擦拭布即可。重要的是,每个单独的清洗过程都要使用新的擦拭布。擦拭布或刷子会随着时间的推移收集残留物,因此使用新的擦拭布可以消除交叉污染。与任何组装工艺一样,您需要使用某种清洁度或环境暴露测试来创建该工艺有效的客观证据。

结论

如果对清洗工艺有足够的管控,没有任何理由需要担心清洗工艺会影响可靠性。

Eric Camden是Forestite Inc.公司的首席研究员。如需阅读往期专栏或联系Camden,可单击此处。