你有没有过这样的经历:电路板设计稿送到工厂后,收到的反馈却是除非更改设计,否则无法生产?或者你可能设计了一块复杂的电路板,发现制造商没有按照你的预期要求进行生产?PCB变得越来越复杂,可选择的工厂越来越多,所期望的产品生命周期也越来越长,本文将介绍如何通过标准更好地应对PCB行业的发展现状及挑战。

行业为什么需要标准?

作为设计师,现在必须考虑的不仅仅是用于设计的软件。为了确保具有稳定的设计,必须了解如何进行面向可制造性(DFM)、环保(DFE)、可靠性(DFR)、可测试性(DFT)等进行设计。在某些情况下,除了考虑上述因素,设计师还必须明确预期目标,以及过程中必须用到的正确术语。

标准的使用真的那么重要吗? 答案是肯定的。仔细想想在没有明确标准的情况下进行PCB制造可能产生的后果(图1)。例如:

•保证上市时间基于偶然,而不是靠选择好的工厂和好的设计。

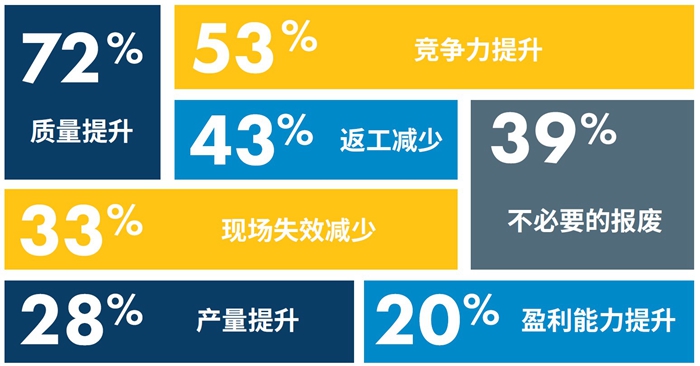

现在我们都认可标准的必要性,那么标准是否有效?是的!设计师、制造商和终端客户可以看到图2中实施标准后的好处。

图2:实施IPC标准给用户带来的好处(资料来源:TechValidate对IPC用户的调查,2018年1月)

最值得注意的事情之一是,使用IPC标准作为最低基准有助于在生产之前、制造过程中,以及最终产品组装之后,节省设计师和制造商的时间,从而节省成本。IPC有很多标准,当共同使用时,这些标准应该引导制造商和客户就质量和可接受性术语达成一致的共识,还倡导客户和制造商协同工作,以设定采用新技术制造的产品其验收标准。

如果您想知道如何开始理解标准和可接受性,有很多资源可以帮助你。此外,NCAB公司的工程师可以帮助你根据终端应用来确定采用哪些标准,并且可与NCAB公司合作生产。我们已经通过IPC培训师认证,可以培训工程师学习印制电路板的可接受性。同时NCAB公司PCB每年的出货量达到了1.2亿多片,生产制程中的多个工艺环节均高于IPC标准要求(稍后我们将讨论其中的一些细节)。

可以设想一下,当未被要求、或未参考遵循技术规范时,许多需要考虑的因素会发生什么问题:生产的材料可靠性差、生产成本可能高于所要求的成本、相同设计的后续生产不一致……所以,参考相关行业发布的规范至关重要。设计必须包含完整而简洁的规范,毋须解释,并且必须有适当的基准,以确保客户和供应商对设计的理解是一致的。

一个常见实例是铜重要求未参考IPC最低标准,如IPC-6012和IPC-600规范中的铜重最低要求。例如,6层设计的制造图纸中对所有层的铜要求为2盎司,没有详细说明铜厚度的附加信息或PCB外层导体技术规范基准要求。这些制造数据提交给制造商进行生产,一些交付的PCB在组装后产生失效。在分析失效原因时,发现铜厚度存在差异。这可能是由于未参考制造数据中内部和外部导体厚度的IPC铜厚表,允许制造商自己解释要求。从理论上讲,这可能会导致外部铜厚度从47.9 µm到78.7 µm不等,具体取决于生产厂对2盎司成品铜的理解。

至少应在制造数据中使用通用规范以建立一致的生产基准。我们还建议创建一个强大的通用规范来支持这些基准要求。除此之外,了解PCB制造商的标准是确保每次都能正确一致地生产PCB的唯一方法。

给新的制造商发送订单时,严格的标准将有助于确保收到的PCB与你期望的一致。多年的行业经验告诉我们,单位成本不是唯一的关注点,最终产品的可靠性和寿命也必须是首要考虑的因素。在NCAB公司,我们努力寻找增加电路板价值的方法,同时将其对成本的影响降至最低。

技术规范中某些要求会高于基准标准,但是,我们设法以一种为产品提升附加值的方式来实现高品质要求,我们认为这反而能达到总成本的最少化。

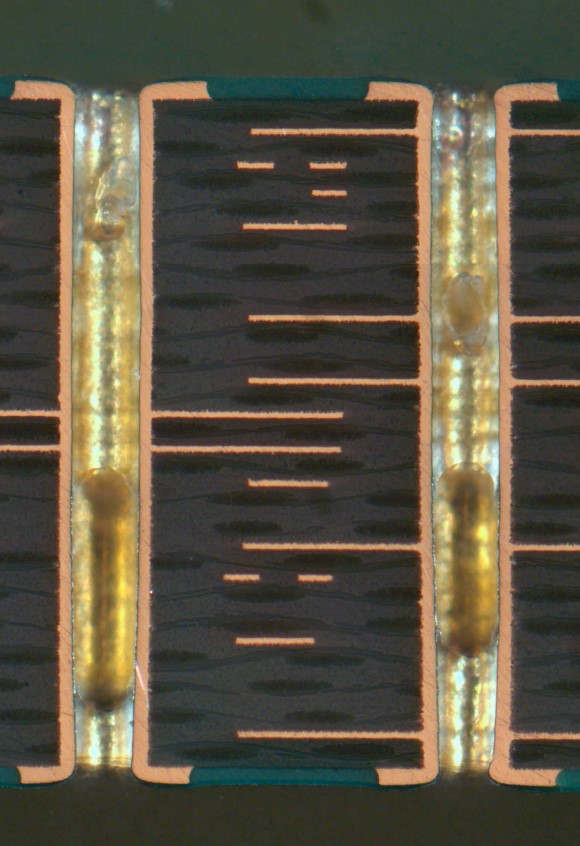

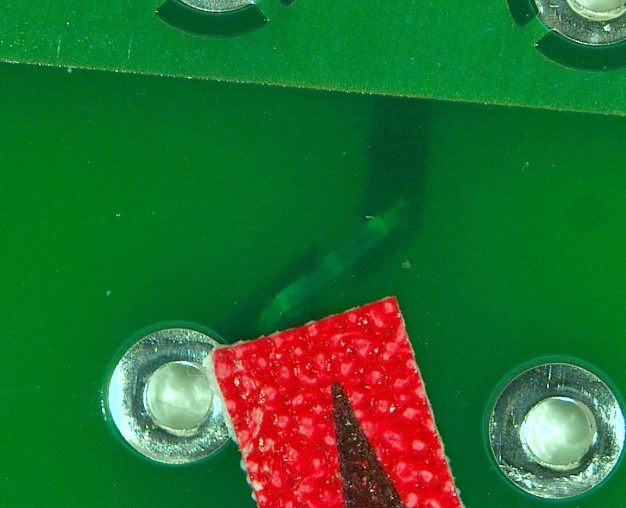

我们的技术规范为电路板质量奠定了坚实的基础,其中一项强调所有孔都按照IPC-6012标准的3级要求进行电镀,即使它们不是应用于医疗产品。当电路板经历热循环时,电镀不良的孔很可能成为导致电路板失效的薄弱环节。图3显示了通孔的良好铜沉积,确保整个通孔均达到了一致的最小25μm标称要求。

图3:整个通孔具有良好的铜沉积

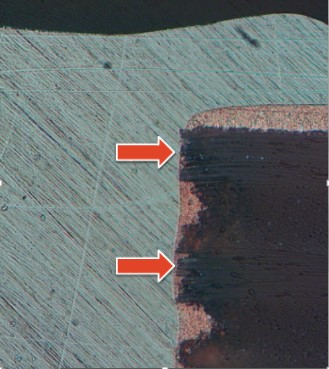

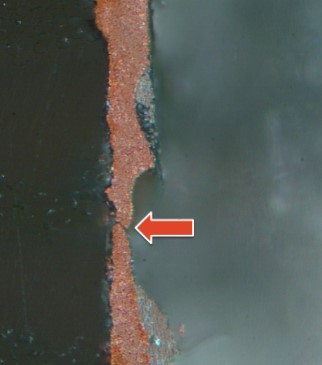

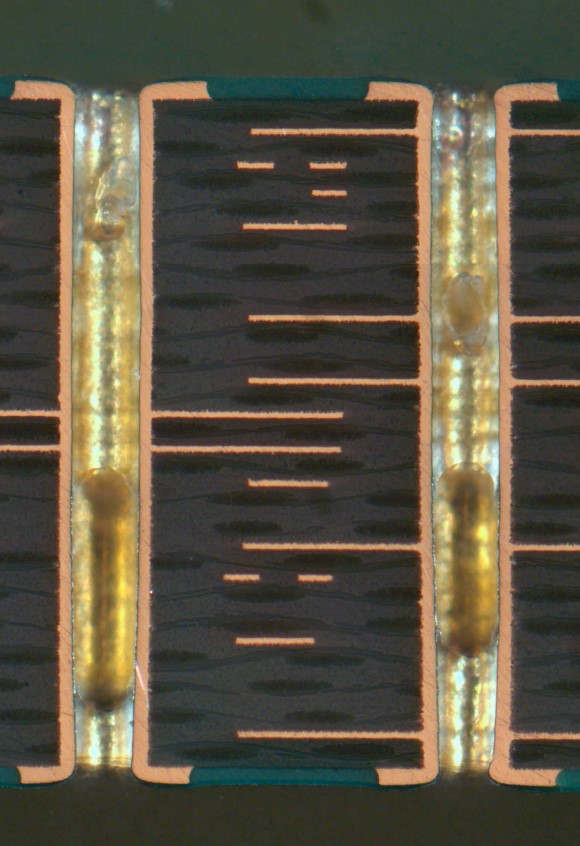

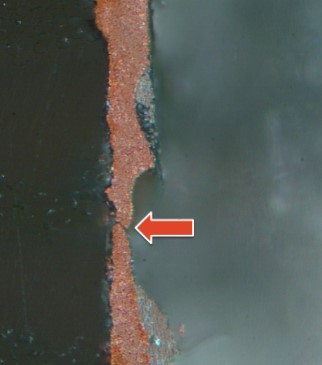

图4a和4b显示了通孔具有非常薄的铜,可能是在表面涂层之前因微蚀刻而使铜厚低于IPC标准要求。图4b显示了孔壁开裂,导致了导通孔内的开路。

我们强调的另一项规范是不允许走线焊接或开路返修,维修后的电路几乎总是会对成品产生影响,在某些情况下,无论是对所要求的阻抗,还是对返修后的走线整体可靠性,都会产生影响。如果内层返修,用肉眼很难看到,但仍会影响成品。图5显示了在放大镜下从表面看维修后的内层。

图5:在放大镜下从表面看维修后的内层

当借助于背光观察时,可以看出在内层走线上存在开路并且已经进行了走线焊接/返修。即使返修是可靠的,走线厚度的减少也超出了可接受的IPC标准限值。走线焊接会使走线厚度减少至应有厚度的65%。在图6中,虚线表示走线的应有厚度。

还有一些高于标准的技术规范,例如特定的最小阻焊膜厚度和清洁度要求。我们已经定义了外观、孔和其他机械特征的公差——所有这些都将有助于提高成品的可靠性和使用寿命,当你意识到成品的寿命可能依赖于这些因素时,其要求会变得更加重要。

以最低的总成本设计和制造PCB并不意味着最低的价格。富有经验的PCB制造商按照技术规范生产的产品(包括已建立且经过验证的一套标准)最终将生产出能够超出其预期生命周期的产品。检验PCB是否按标准生产的最佳方法是测试终端产品的性能和质量。可通过显微剖切测试以及对成品电路板进行化学测试来完成。

NCAB公司收集了所有生产的性能数据,以进一步分析工厂内主要制程的关键绩效指标。利用这些数据,可进行相应的更改,以确保产品长期的可靠性。这也是NCAB公司在生产所有产品的过程中至少要进行一次100%电气测试的原因,可保证有多个检查点来确保发现存在的缺陷。

NCAB公司还在工厂设有二级检验组,以确保产品符合采购数据。NCAB公司实施的额外限制是所有电路板在到达客户之前必须通过通用标准的部分要求。所有这些对标准的严格要求有助于实现99.3%的内部质量性能目标,成品电路板的质量是验证整个制程中每个步骤标准的最佳方法之一。

为了保持市场竞争力,公司的声誉和成功至关重要,所依赖的便是高可靠性和高品质要求。严格对照标准可生产出满足严格质量测试要求的电子组件,最终可以减少延误和返工,并且降低报废率。此外,利用标准,可以最大化产品的良率,确保更好的功能和合规性。NCAB公司已经开发出了自己的一套技术规范,通过保证每一个工艺环节的质量,以确保终端产品达到最佳性能。

Alifiya Arastu,NCAB 现场应用工程师

Jeffery Beauchamp,NCAB 现场应用工程师

Harry Kennedy,NCAB 现场应用工程师

Ruben Contreras,NCAB 现场应用工程师

标签:

#标准

#技术规范