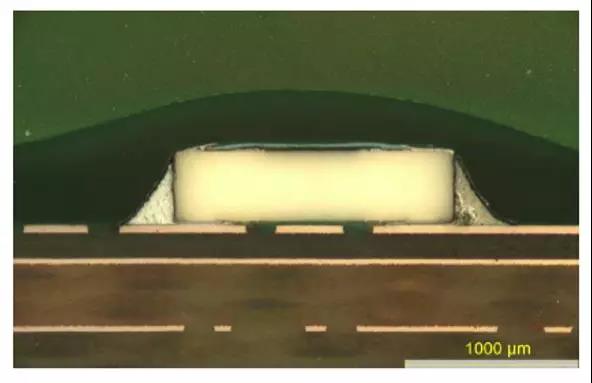

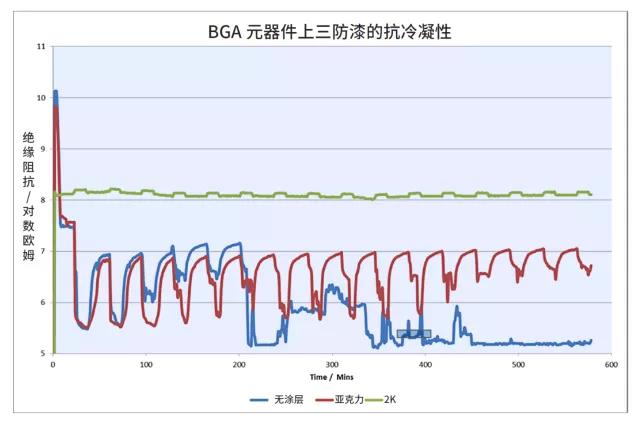

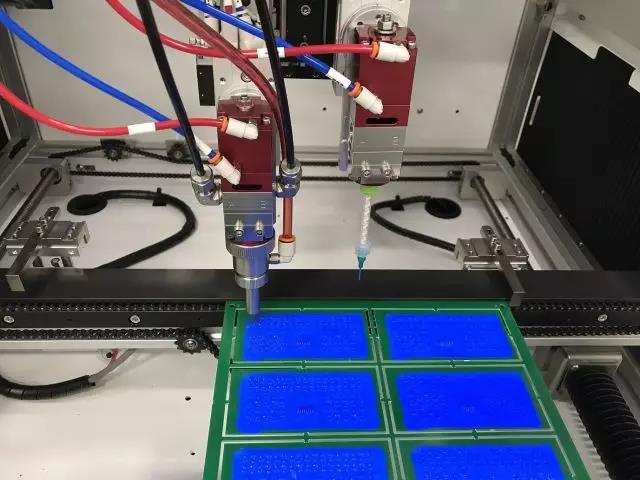

编者按:Electrolube公司日前发布了该公司的新一代双组分2K系列三防漆,我们请到了他们负责三防漆业务的全球业务和技术总监Phil Kinner,请他为我们讲解了在恶劣环境中三防漆提高产品可靠性的原因。 日常生活中,电子系统应用持续快速发展,人们希望系统可以更快速、更可靠地执行更多操作,同时随着设计不断更新,电子产品也变得更为小型化。随着组件变得更加密集,以及外壳/罩变得更加透气以节省重量,对于预期应用,尤其是在恶劣环境下的应用,使用三防漆保护组件免受其操作环境影响并确保可接受的可靠性是必要的。 通常,三防漆是一层质地很薄的聚合物材料,旨在保护组件在经历严苛操作环境时不受影响,诸如湿气、冷凝、盐雾、腐蚀气体、导电颗粒等。同时还可提供进一步的介电绝缘,允许组件接触空气,并减缓锡须的生长(图1)。 图1:通过三防漆可抑制(但不能完全消除)锡须形成 腐蚀和锡须可能造成电路短路而导致电子产品失效,为了完全防止腐蚀并提供有效的屏障以减缓锡须生长,采用适当厚度的涂层材料覆盖所有金属表面是至关重要的。为了研究可能的减缓锡须的涂层覆盖率,发布 IPC TR-57《三防漆:行业现状》白皮书,其中调查研究了数百种涂有各种常见化学成分涂层的电路板及涂布方法,并研究了涂层厚度剖面。结果令人惊讶,发现很多区域涂层覆盖率极低,且不同类型元器件有不同的涂层厚度,图2给出了鸥翼形器件,QFP封装引线的典型结果。 图2:典型的剖面图显示用传统涂层材料难以实现覆盖(蓝色层) 2K系列是不含挥发性有机化合物(VOC)、固化快速、具有高性能的双组分三防漆,其保护能力明显不同,具有更厚的涂层厚度和更强的边缘覆盖能力。作为UV和有机硅材料的无溶剂替代品,2K系列所需的成本更少,同时规避了大多数有机硅在恶劣环境中性能不佳的问题。2K系列中大多数涂层都是疏水性的,可提供出色的防水浸、防盐雾和防湿保护,使其成为汽车电子产品的理想选择。 应对上述挑战是开发2K系列产品的驱动力。2K系列设计为可承受极端高温、易于涂布,以及具有灌封树脂的性能属性。2K系列可以更厚地涂覆,而不会在组件或涂层上施加不必要的应力,从而消除了开裂问题。2K涂层具备应对冷凝、减缓锡须和增强介电功能的覆盖要求。2K系列产品无溶剂、低气味、低危害,可减少挥发性有机化合物(VOC)排放,提高其工艺安全性。 当传统涂层无法为在终端使用环境下的组件提供必要的保护时,就该考虑使用2K系列三防漆了。该产品可为整个电路板提供强大的保护,以抵抗冷凝、高湿、浸泡和腐蚀。更厚的厚度和更广的覆盖范围对于减缓锡须和增强介电功能尤其有益。2K材料也具有低气味和无溶剂性,与其他化学品相比更健康和更安全。 通过严格的测试,与其他类型涂层相比,2K系列表现出极佳的性能。它们可以涂布很厚,在热冲击测试期间不会开裂,能够实现更大程度的元器件引线覆盖,所有带电盐雾测试,混合流动气体(MFG)测试和冷凝测试的结果均显示涂层性能得到了改善;在汽车鉴定认证中通常都需要进行这些严格的测试。 与单涂层系统相比,100%固体材料提高了厚度和覆盖率,2K材料的成功开发使其可承受汽车和航空航天热冲击循环,对焊点可靠性的影响最小。2K涂层材料可以较薄地涂布(50μm至75μm),同时它们的设计、结构和测试均显示可以涂布更厚的厚度(250μm至300μm),以促进元器件和元器件引线的更好灌封。 此外,2K涂层可快速化学固化,在80°C下仅需10分钟即可完全固化,显著提高了产量。 例如,2K850是2K系列中快速UV固化涂层系统,当暴露于常规微波灯或LED灯下时,可立即干燥。在炉中固化后,即可将电路板装袋,没有残留的溶剂气味,也无需担心因有水分会发生交联反应。由于较低强度和较长波长的光线危害较小,因此整个烤箱长度可以短至700 mm,并且为此可重新调整传送带(图3)。 图3:用于2K涂层的UV-LED固化系统 由于UV光会被高元器件遮挡,因此需要二次固化过程。可以恒定且可靠的速度在6小时内实现2K材料的化学固化,而无需额外的烘烤炉工艺。 与传统的单涂层系统不同,2K材料具有不同的流动性,可以实现更好的边缘覆盖,并解决有关未涂覆区域的任何问题,如连接器和BGA,可通过选择性喷涂和针头点涂2K,为用户提供最精确的涂层精度。 在涂布涂层时,将流速控制在适当的低水平的同时保持正确的混合比是最困难的,现在通过使用专门开发的低用量螺杆泵可以解决,这种泵可精确地控制配方中单个组分的流速,误差在±1%以内,可保持对体积混合比的控制并确保点涂材料的正确固化和属性。此外,喷头速度可比传统的100%固体材料喷涂快3倍,大大缩短了涂敷周期时间。 2K三防漆系列产品从根本上结合了灌封树脂的坚韧、耐用属性和涂层的易于涂布特性,该系列产品包括2K550、2K850和2K750等。 2K550是一种柔韧的高性能涂料,具有优异的透明度、抗变色、抗潮湿和抗冷凝性。符合UL94V-0标准的聚氨酯涂层的特点是涂层厚度更厚、边缘覆盖率更高,并且具有更高的附着力、硬度和抗划伤性。2K550还具有荧光踪迹,有助于检验。 2K850 UV固化涂层结合了UV固化的速度和便利性,以及2K系列的优点。2K850具有更高效的处理能力,同时还可提供高水平的保护。聚氨酯涂层是一项重要的开发,有助于加快生产,提供即时无粘性涂层,24小时内在室温下即可完全固化,而工业湿气固化平均需要8天至14天。2K850具有-40℃至+ 130℃的宽工作温度范围和良好的热冲击性能,可提供稳定的化学固化和强大的防水、防潮、防盐雾和冷凝保护,使其成为暴露于严苛环境下电子应用的理想选择。 Electrolube公司还开发了一种新型有机硅2K三防漆——2K750。该涂层符合UL94V-0标准,可在-40℃至+ 220℃的宽工作温度范围内,可在200℃下长连续使用,坚韧的低应力涂层除了可在室温下固化外,还具有在80℃下10分钟的极快热固化时间。对大多数阻焊剂和金属具有极佳的附着力,通过简单的阀门改造,例如PVA的VPX-2KS或Nordson ASYMTEK的AM系列,涂布将变得更加简单。 所有2K材料经过测试,均符合BMW GS95011-5汽车标准,并满足IPC-CC-830标准要求,BMW GS95011-5汽车标准的测试程序包括顺序热冲击、盐雾、腐蚀气体、温度和湿度循环。除了BMW标准外,这些材料在组装后的免清洗组件上至少可经受1000次热冲击循环(-40℃至+130℃),以确保在更高的加工温度下不会出现开裂的倾向(图4)。 图4:2K850热冲击性能(-40℃至+130℃) 选择性涂覆后,对许多电路板进行了剖切,检查是否达到覆盖率和厚度要求(图5~图7)。 图5~图7:显示涂层覆盖率的PCB元器件/元器件引脚 的剖面图 在对汽车和航空航天组件进行密集的带电冷凝测试后,与新一代最佳涂层相比,Electrolube公司的2K300具有极佳的保护性能。2K材料也进行了BMW结露测试和NPL在SIR测试PCB上的新冷凝测试,结果相当好,循环测试中潮湿和干燥条件下的测试结果差别不大(图8和图9)。可恢复到潮湿和干燥条件之间的类似水平,高绝缘阻抗值是理想的。低绝缘阻抗值表明有腐蚀或电化学迁移(ECM)。 图8:用于BMW 结露和NPL冷凝测试的SIR测试板 图9:BGA元器件上三防漆的抗冷凝性 2K材料非常适合于严苛恶劣的环境下应用,尤其在汽车应用领域,结合了耐高温、承受长期热冲击循环的灵活性等要求,需要涂层能够抵抗腐蚀气体、侵蚀性介质(如传动和制动液)以及带电盐雾。冷凝/结露测试将其保护能力提升到新的水平,这些材料还可以在负载下完全浸没在盐水中至少达30小时。 而且2K材料也有利于军事和航空航天客户,以及工业控制和白色家电制造商,可提高耐冷凝性、耐昆虫损伤性、防水性和防腐蚀气体性能。 2K材料通常用于高性能工业应用,如粘合剂、涂料、甚至灌封材料。该系统由树脂部分和交联剂部分组成,当保持分离时,它们相当稳定。然而一旦以正确的比例混合,就不可停止地发生化学反应,一直持续到形成固体聚合物。通过调节树脂和硬化剂的性质,可以形成从软橡胶类材料到高强度玻璃类材料的各种聚合物,这些材料都可用溶剂稀释,增加了系统的使用寿命,并能够使用现有的涂布方法。然而,由于对溶剂使用的限制,公司专注于生产无溶剂溶液。 Electrolube公司与主流的选择性涂覆设备供应商(如ANDA,PVA和ASYMTEK)密切合作,以确保对于商用点涂机全面优化更厚的2K配方,双方共同开发并测试了2K涂敷器,为客户提供现有设备和新设备的改造升级,微小的改造包括计量泵和控制器,以确保材料的正确体积混合比,确保喷涂前新的喷涂涂敷器可立即混合材料。 对于精密的作业,也可以通过针式点涂器进行涂布。例如,PVA的新型双组分喷雾阀——VPX-2KS,对于选择性涂层系统用户已证明是成功的改进(图10),可轻松适应现有设备,确保对材料流动的精准控制,改善边缘分辨率,点涂开始和停止更易调节。 图10:使用PVA“VPX-2KS”喷雾阀可轻松涂布2K涂层

为何要开发2K系列?

为什么要使用2K涂层而不是单涂层系统?

2K产品的主要特点和优势是什么?

2K系列产品的产品特征

2K产品已通过什么测试程序,结果如何?

2K最适合哪些应用?

是否需要更改现有的选择性涂覆设备?

结论

Phil Kinner,Electrolube 三防漆全球业务和技术总监

更多内容请点击在线查看。