PCB制作流程复杂,各项环节缺一不可,其中电镀镍金工艺是重要一环。但此制程物料成本较高,并且其中的氰化物是国家环保、公安重点管控物品。同时目前业内使用的传统印制插头镀金线还存在均匀性差以及氰化金钾消耗量大的问题。

东威多年来主打非浸入式VCP电镀设备的研发和生产,从实际客户反馈中发现该设备具有镀层厚度极差小、节约金属效果可观、施加电流密度大、电镀时间短、使用安全等优势。在VCP电镀设备上所积累的行业经验基础上,挑战传统镀镍金线,对其实施变革,研发出一款新型电镀镍金设备,旨在为PCB生产智能化以及节约有限贵金属资源方面作出贡献。

图1:金手指设备

一、传统印制插头镀金线技术调研发现的问题

1、传统印制插头镀镍金线存在使用局限,只针对金手指类型产品,同时板面排版不规则的产品也无法加工。经调研,传统生产线加工时板面高度在350 mm以内,超出此高度范围的PCB需要调头电镀。

2、传统印制插头镀镍金线和龙门式印制板镀镍金线都属于开放式设备,根据国家消防法以及安全生产的相关规定,电镀场地需要安装应急喷淋装置,喷淋装置一旦喷水流入电镀槽,会污染槽内药水,并存在环境污染的风险。同时,开放式的设置,会埋下贵金属失窃的隐患。

3、传统印制插头镀镍金线中,槽与槽之间用刮水片阻水,刮水片容易损坏,维护不及时容易造成槽液串槽问题,导致金盐以及相关药水流失。

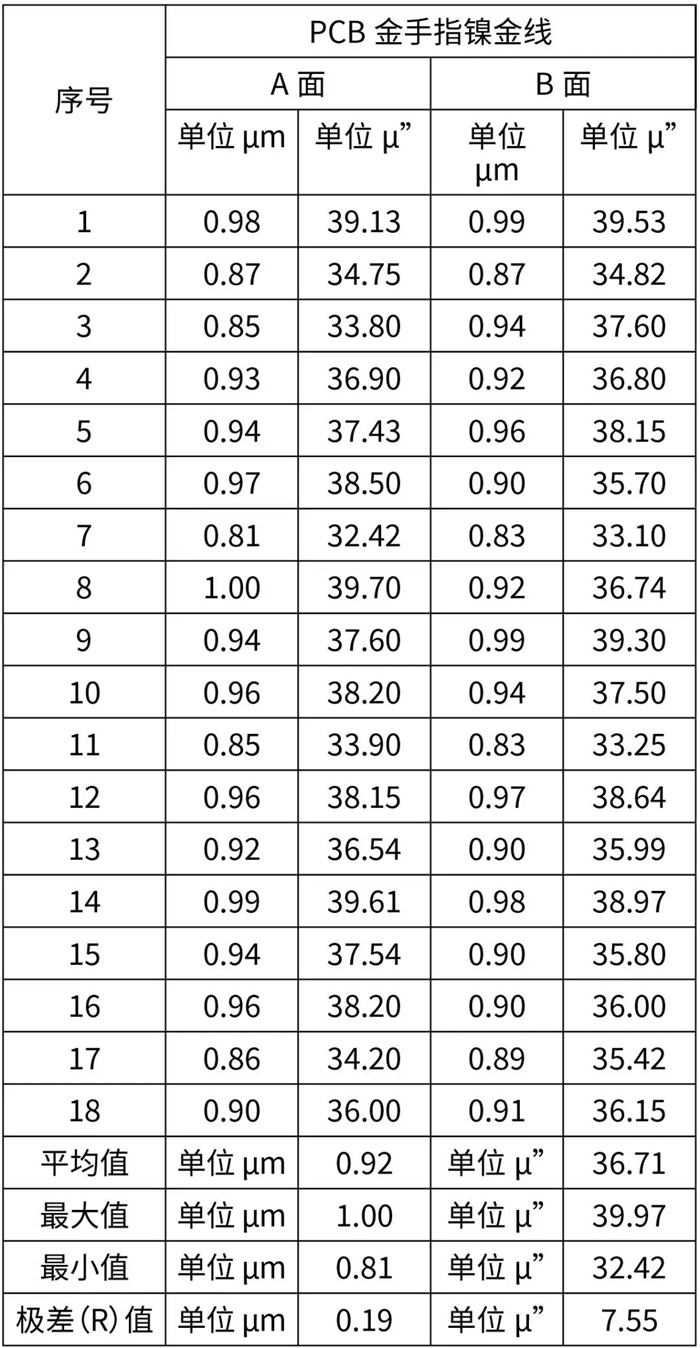

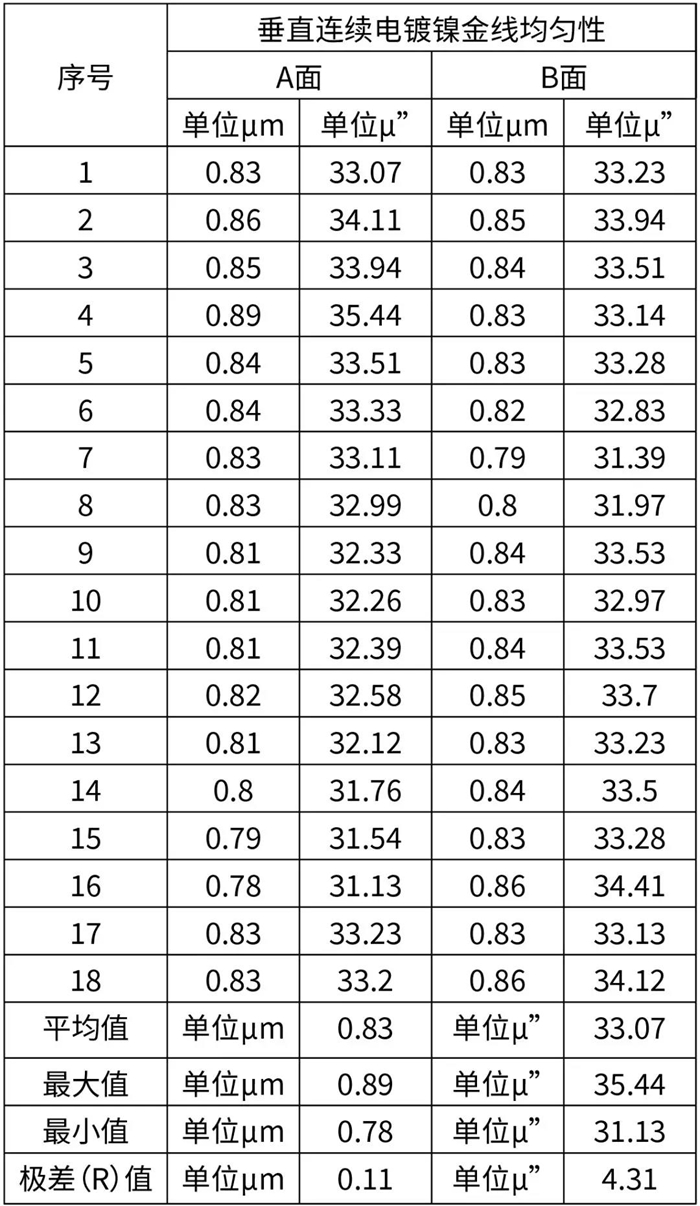

4、100g金盐(氰化金钾)中含68.3g纯金,最有效节省金盐的办法就是提高镀层均匀性。我们对金手指线均匀性进行实际测试,如表1所示。

表1:传统印制插头镀金线镀金均匀性数据

测试PCB板尺寸:610 mm×510 mm,但是因设备高度最大只能做到350 mm,测试PCB板我们分开两次电镀,产品正反面均有受镀面积,面向设备操作侧称为A面,设备背面维修侧称为B面。上中下量测18点两次倒头数据。测试PCB产品如图2。

图2:测试PCB产品

二、垂直连续电镀镍金线设计

1、安全设计说明

垂直连续电镀镍金线金槽加药口设计加锁结构,并加装摄像头。同时,金槽设计开盖报警功能,以防盗窃。

图3:通过加装安全锁提高物料管控能力

为改善电镀车间环境,采用全封闭式生产线,前端操作侧设计加装推拉式移门。

2、全自动上下料设计

配套世界先进的“那智不二越”六轴机械手,以及可根据产品尺寸大小自行调节的面式吸盘,全自动上下料。同时,配合在线吹干设计,机械手自动下板后可直接堆放。在品质控制方面,配有 CCD相机,可自动纠正板的偏位、重叠;增加导电铜边感应器,当前制程出现未开导电边或摆放时导电边放反时进行报错。

图4:垂直连续电镀镍金线导电夹板示意图

3、人工节约对比

经调研,传统印制插头镍金线与垂直连续电镀镍金线在用工成本上进行对比,结果如表2所示。

表2:人力数量及用工成本对比

4、通电系统设计

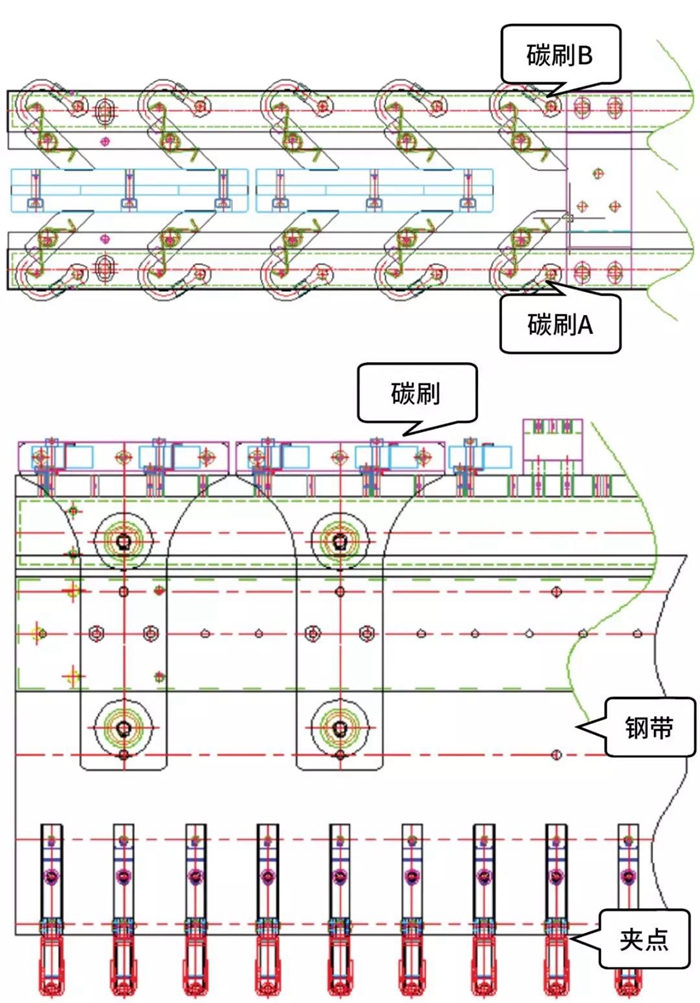

图5:垂直连续电镀镍金线导电示意图

设备由钢带传动,保证运行稳定性,配合特殊的夹板导电结构,使碳刷A/B二面受电更均匀,极差更小。

图6:传统的导电毛铜刷

电流输出部分采用子母机运行,比如母机为100A,子机为5A。当运行4.5A电流时使用子机运行,超过5A电流时自动切换为母机运行,精确度可以达到0.01A,电镀时升降电流更准确。由于施加电流更精准,节金效果明显,产品品质也更稳定。

设备分为三种运行模式,包括定电流、定电压、手动分段打电流方式。针对客户产品类型选择不同的运行模式,例如客户生产异常需要补金加镀,可以切换手动输电流模式生产,人机界面即可操作,方便快捷。

5、生产能力范围

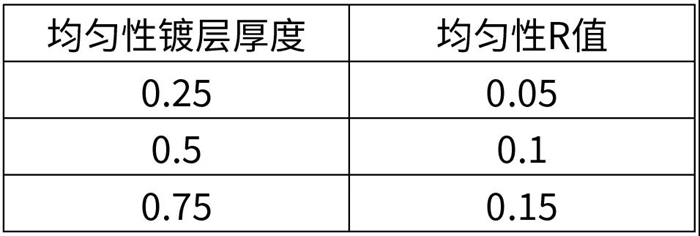

一次性电镀最大板面为750 mm×750 mm,最小板面250 mm×250 mm。此尺寸范围可与前后制程统一,提高生产效率。生产速度为0.5~2米/分,可调节。金镀层均匀性标准如表3。

表3:金层均匀性标准 单位:μm

设备槽内设计浮板,主要是辅助产品通过以及遮挡电力线(电流高区遮挡防止小尺寸产品下部串电流),解决小尺寸板出现均匀性不良问题。浮板会按照产品尺寸自动升降,定期维护校正即可。

三、垂直连续电镀镍金线设备所应用的新技术

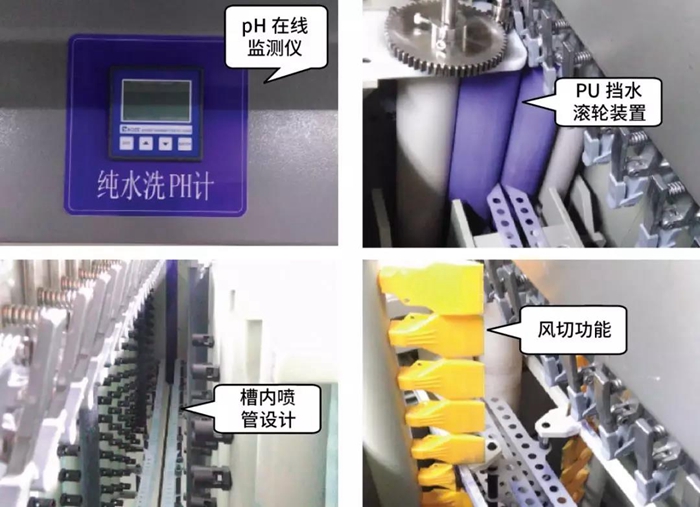

图7:垂直连续电镀镍金线新设计图片

1、设备主水洗槽、金槽、镍槽均配有pH/电导率在线监测功能,超出范围自动报警,有效保证设备水洗干净,药水稳定。

2、设备滚轮采用PU定制研发滚轮,寿命长达4~5个月,有效提升设备稳定性以及保证产品加工品质。

3、循环及喷淋系统中循环泵采用变频电机。喷射液位进行控制,上限液位有效保持在夹点以下,不仅提升了电镀效率,并且避免夹头上金,降低镀金成本。

4、设备金槽出口加装风切功能,风切采用单独风机加冷却,过滤后强风吹去产品表面残留金槽药水,减少金盐带出量,降低成本。

5、设备获取专利(表4)

表4:设备专利

四、垂直连续电镀镍金线设备实施效果

1、垂直连续电镀镍金线实际测试如表5。

表5:垂直连续电镀镍金线均匀性数据

产品受镀面积111.48cm2,板面尺寸610 mm×510 mm。垂直连续电镀镍金线是整张电镀完后测18点数据,而传统线是分开倒过来两次电镀后测量的数据如表1,按照均匀性极差(R)值比较,均匀性极差(R)值提升0.081μm(μ”)。且垂直连续电镀镍金线一次整张电镀效率是传统金手指线两倍。

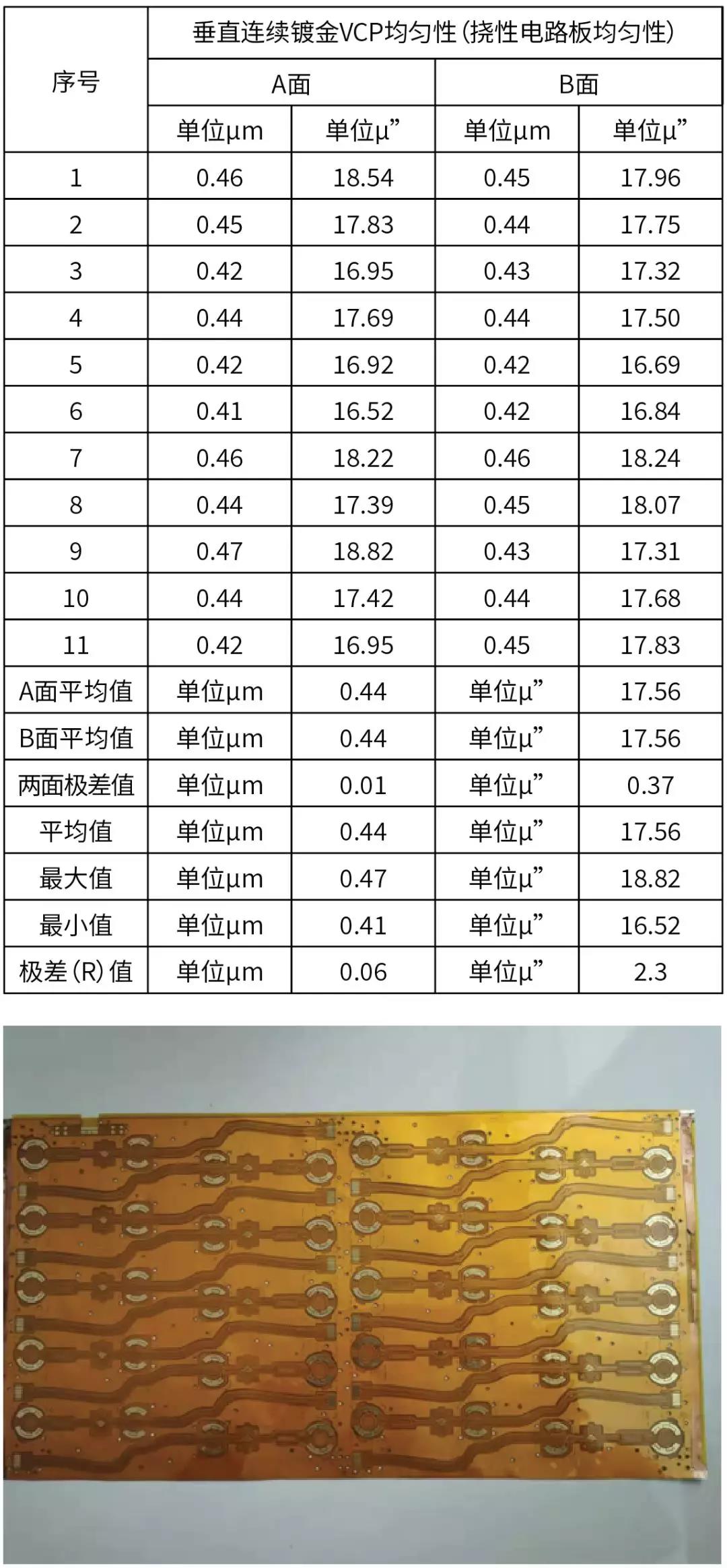

2、垂直连续电镀设备实测挠性电路板均匀性数据见表6。

表6:垂直连续电镀设备实测挠性板均匀性数据

产品尺寸:250 mm×400 mm,产品厚度:0.075 mm,垂直连续电镀设备一次电镀后量测11点数据,此产品传统金手指电镀设备无法生产,垂直连续电镀镍金实测挠性电路均匀性极差值同样达到标准内。

3、镀金节约成本计算

镀金厚度计算方法:面积 × 厚度 × 镀金密度 = 纯金含量

成本计算方法:面积 × (传统手指线平均值 - 垂直连续线平均值) × 金密度 = 纯金含量(转换金盐 × 单价)

单位换算:

1sf = 929.03cm2

39.37 μ” = 1μm = 0.0001 cm

1g 金盐=0.683g 纯金

金钴合金密度为:16.5~17.5 之间,我们取中心值17计算

客户实际数据

单片受镀面积:双面面积:111.48 cm2 × 2 = 222.96 cm2

传统金手指与垂直连续电镀线差异

7.55 - 4.31 = 3.24μ” / 39.37(换算单位)= 0.0822 μm/ 1000 换算单位= 0.00000823 cm

每片板纯金受镀差异(金盐含量)

222.96 × 0.00000823 × 17 = 0.0311g 纯金 / 0.683 = 0.045g 金盐

每天生产2500片板子,每月按照22天计算

0.045 × 2500 = 112.5g / 天 × 22 = 2475g / 月 × 金盐单价 (190元 / g) = 470250元

按照电镀金层镀0.75μm(30μ”)厚度计算每月成本可节约470250元

4、经济效益

图8:全球黄金储备量

据调查2018年中国印制板产量约3亿平方米,PCB 年金耗量约3百万盎司(金衡盎司),约93.3吨。3亿平方米中约45%~50%要镀金(包括化学镍金、金手指等)。从2018年公布的世界金储藏量,我国只有1842.6吨,约占总量的2.2%,占世界储量第七位。我国是金的消费大国也是进口大国,所以在保证质量的前提下节约用金是十分必要的,也是我们PCB人的责任!

江泽军,任职于昆山东威科技股份有限公司,担任技术副总兼生产基地厂长,主要负责连续电镀线研发设计生产,邮箱:DW10002@ksdwgroup.com