自动化现在已成为了人们热议的话题,但我发现很少有人会去讨论自动化的规划。这是我的专长领域之一。我刚开始攻读MSEE(电机工程学硕士学位)时,是首先从控制理论开始的,这和我本科读的化学工程专业很匹配,因为我选择的专业方向就是工艺控制和IC制造。

在我们进入正文之前,请谨记一点:只有遵守某些基本原则才能获得益处。本文将简要介绍计算机集成制造(CIM)的背景以及这项技术如何应用于工业 4.0和智能工厂。

制造业中成功实施自动化的关键在于业务和技术管理者对现代制造业使用的策略、手段和理念的理解程度和推动力度。不论是大公司还是小型企业,都可以通过审查CIM、自动化、管理者角色、机械化、SPC、TQC、精益管理、MRP和DFM的理念来加强自动化技术的成功实施。

本节讨论的策略也可以认为是CIM,但现在适用的词汇已经变成了“工业 4.0”或“智能工厂”。产品包括各类软件、计算机、互联网、交互界面和测量系统。过去,HP从事自动化业务的时间比任何其他公司的时间都要长。一切都源于政府和其他客户要求进行配备自动化测试及测量系统。因为需要使各种测量工具和系统实现自动化,于是HP创建了第一个机器间即插即用协议——HP Interface Bus (HP-IB),之后这项协议被正式确定为IEEE-488通信标准。

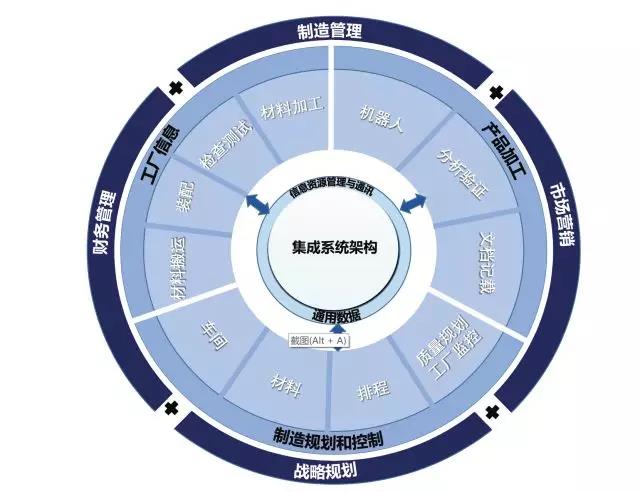

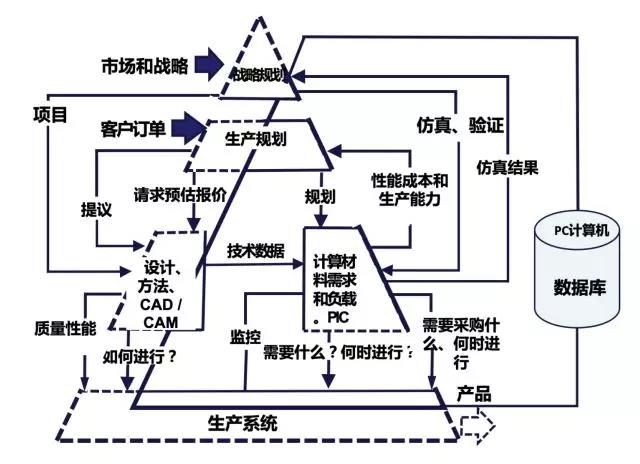

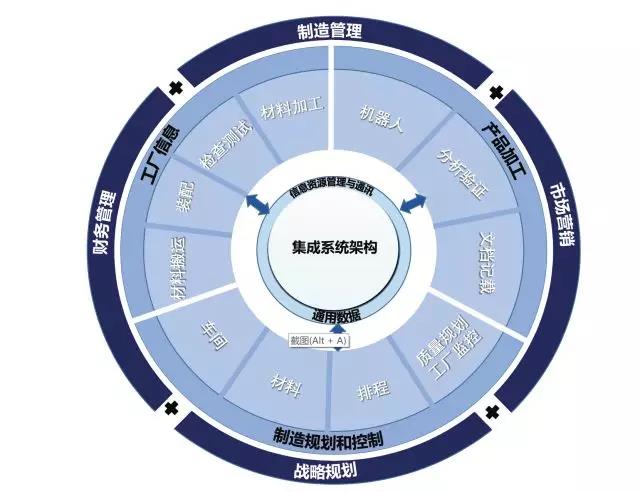

早在1980年,CASA/SME发布了一个有关计算机集成制造的报告,旨在为其成员确定一些常用的术语,其中就包括CIM结构。环绕着轮子的圆代表着开发CIM过程中遇到的各种影响因素,例如专业技能表示人为因素,生产力表示经济因素,计算机技术表示技术因素。

轮子自身含有四种功能:工程设计、制造规划、生产控制和工厂自动化(图1)。如果这些独立的功能相互连接并且使用一个共同的数据库进行操作,就可以形成一个集成系统结构,通过轮毂表示这个结构。除了工厂自动化和各项功能以外,开发成果还包括实现了CIM与运营性能之间的间接联系,例如设计(产品/工艺)、生产规划和控制。

图1:由CASA/SME定义的CIM轮

除此之外,CIM还可以与普通的业务管理任务连接,例如制造管理、策略规划、财务、营销、以及人力资源管理。进一步的创新之处在于添加了不同功能之间的信息资源管理和通讯。所以仅仅使用一个公用的数据库不足以实现系统集成。CIM轮包含一切的特性也反映出CASA/SME提倡的理念——CIM是一个必须把公司看成整体的概念。

与CIM有关的常见业务管理任务位于轮的外层环。这些任务主要形成了公司与外部世界的连接。大多数区域里都可以看到数据处理应用。这些区域应用的大多数软件系统原本都是具有公司自我风格的系统,正在逐渐被标准商用软件包所替代。现在,这类软件主要安装在主机中。功能的重叠主要存在于生产规划和控制所应用的软件中。

与公司运营性能有关的功能位于轮的内层环。开发和设计区域的数据处理应用包括CAD模拟、分析程序(例如有限元素法,也叫做FEM)、以及图纸储存和管理(例如成组技术,也叫做GT)。

这一区域找到的数据类型非常多样,包括图纸、技术规格和物料清单(BOM)。此外,制造公司的数据一般都是杂乱无序的。可能会出现好几种部件编号和BOM,或者使用了不止一个GT或CAD系统,每种类型都有自己计算机内部的几何数据表达形式。应用的这些软件很少能在同一个硬件上运行,所以人们不得不使用很多不同的硬件系统。

轮内层环上的第二组应用是工艺规划、生产规划和控制。它由任务(例如生成线路、资源规划、材料要求规划、产能规划、订单分配和监管)和品质保证计划(例如质量工艺和资源规划)组成。在美国,主要是大客户或大规模服务器才会使用生产规划与控制领域的软件,尽管软件本身主要由几家软件公司供应而不是计算机供应商提供。

与通用业务管理领域一样,产品本身是自带软件包的,这类软件包具有模块化的结构,可以购买其中的单个组成部分。因此,公司很少会购买并安装一个软件包的所有模块。这就会导致功能重叠和数据冗余,例如材料要求、规划和采购系统。

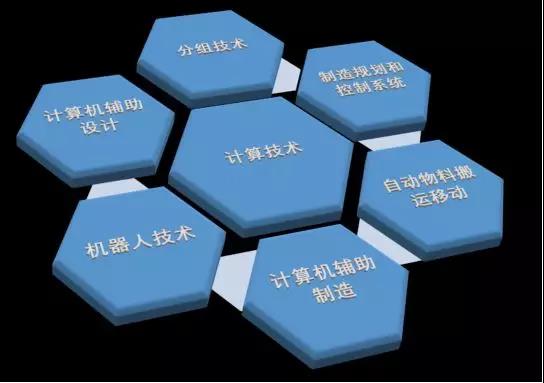

内环上的第三组应用包括制造装置的自动化。具体实例包括机器人、数控机器、柔性制造系统、计算机辅助测量和测试方法。这个区域的特点在于涉及到的系统非常地不一致,其多样性比之前提到的功能组要显著很多。图2所示是7种CIM策略,图3所示是CIM的层级结构。

图3:CIM不同活动的层级结构

上文已证明这些应用组的集成面临着很大的困难,很少能有供应商做到以上所有三点,所以供应商几乎不会去处理交互界面,更不要说去集成不同的应用组了。轮中心代表着信息和通讯管理,它连接着所有一切,其功能是完成各个区域之间的信息管理和通讯控制。中心在通用的集成数据库上运行。

开发一个运行顺畅的计算机集成制造系统,会面临三大挑战:

当不同的机器,例如计算机数控(CNC)传送带和机器人使用不同的通讯协议时,就有可能会出现问题。例如自动导引车(AGV),其中连充电时间长短不同的电池都有可能会引起问题。

自动化的程度越高,控制机器使用数据的完整性就越重要(图3)。尽管CIM系统节省了操作机器的劳动力,但也需要额外的人工来确保对用于控制机器的数据信号有适当的保护措施。

在生产工厂中可以使用计算机协助操作员工作,但现场一定要配备一名称职的工程师负责处理控制软件设计师没有预想到的情况。

CIM系统并不等同于完全不需要人为干预的自动化工厂,虽然CIM系统确实是向完全自动化方向迈进了一大步。部分系统可实现柔性制造,也就是工厂可以迅速调整为生产不同产品,或者通过计算机协助迅速改变产品的产量(图4)。

每个行业都有计算机接口和控制方面的标准。有些标准是专门针对自动化、电子品制造、加工和组装而制定的。

1. 技术在不断进步,所以人们生产出越来越多的复杂产品;

2. 越来越多的国家在等待着技术进步,所以竞争的重点放在了产品成本和产品质量上。

在一个为PCB生产而开发的模型当中,一个新的重要变量——复杂因数(C)——自20世纪80年代以来每13年就会稳定增长一个数量级。

自动化是一种通过自动方式来控制、管理和指导一项生产工艺的策略工具。产品和技术创新通常会对其进行补充。作为一门工程学科,自动化是可以精确规划的,它的内容主要是计算力,而不是某种宣传。自动化的关键组成部分是要具备足够的专业知识和常识。

还有很多业务和全球因素在左右着自动化的发展,但我们主要考虑以下四点:

自动化是公司未来商业战略中会应用的一种主要方法。管理层对于自动化的反应一般是比较碎片化的,而且回应方式通常就是要求使用大量的新机器,例如 使用更多计算机以及新工艺和新制程。最终,重复投资和过度投资伴随着员工增多,从而导致效率过低、生产系统不兼容。

使用更多计算机以及新工艺和新制程。最终,重复投资和过度投资伴随着员工增多,从而导致效率过低、生产系统不兼容。

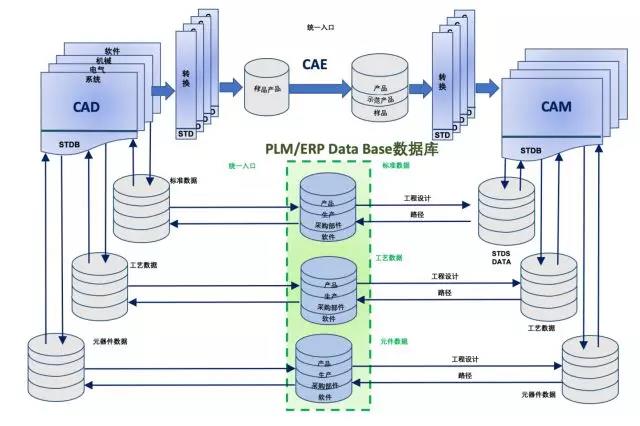

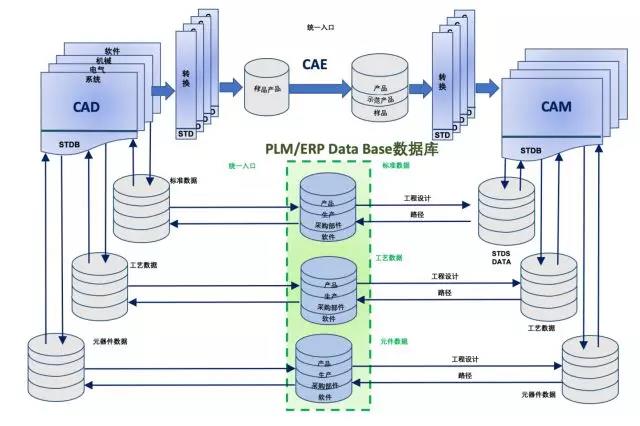

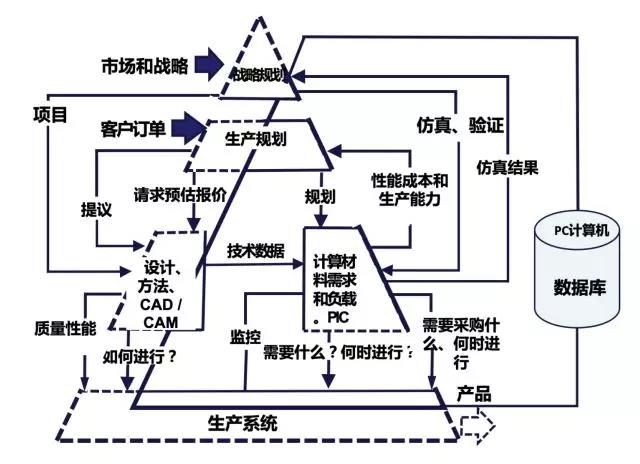

正是系统管理(图5)中集成的工艺流程规划、控制和监视功能让CIM软件结构与制造过程保持协调一致。最大的挑战是产品的完全数字化。如图6所示,CAD系统不仅必须提供初步原理图和CNC文件,还要提供制造这个产品的完整方案——在本文语境下,也就是经过测试的PCB和附带的BOM及测试过的组件。

图5:不论是CIM策略还是智能工厂策略,制造产品使用的自动化软件都是一样的

图6:通过PLM/ERP为CAD/CAE/CAM提供信息流的智能工厂/CIM的功能分级

要想拥有智能工厂,自动化系统就必须要非常了解产品,以及产品需要使用的材料,并且具备生产这款产品的完整方案。行业内标准的EDA公司并不熟悉产品的制造方式或生产中会用到的很多间接材料。所以他们的CAD工具要很久以后才能为智能工厂提供所需的全部数字化数据,也有可能永远都做不到这一点!

有些软件供应商会专门为某个行业提供软件,通过定制他们以前或现在新推出的CAM软件,也许可以全面数字化处理所有关于产品制造方式的数据。图5所示是从CAD/CAE系统流向较新CAM系统的待查信息,这样就有足够的数据支持智能工厂的运行。

利用产品的PLM系统可以将其他所需的制造和组装数据与方案添加到CAM软件当中,这样,智能工厂就具备了制造产品所需的一切信息。

如今,无人工厂和工业 4.0项目成为了集成我们多年来获取的所有自动化功能的规范(图7)。这个进步是汽车行业在生产制造中应用PLC、控制系统和机器人的结果。

图7:建立一个智能工厂或未来工厂的关键在于独立自动化系统的同化和集成,例如将机器人、CNC机器、传送带、AGV、AOI、工艺控制器、PLC和其他智能机器整合成一首和谐的制造交响乐。(来源:The Yankee Group)

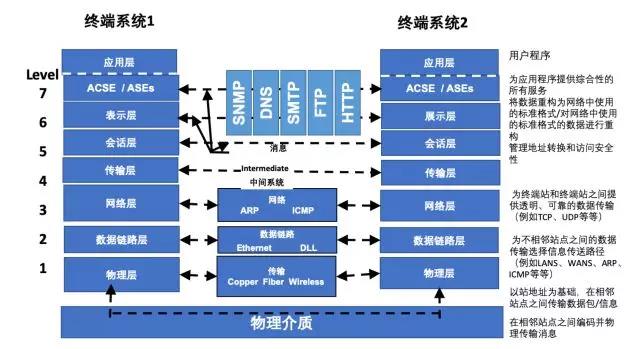

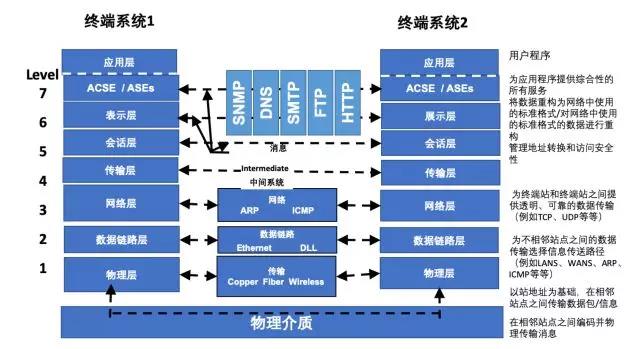

OSI通讯标准从物理和电气方面定义了智能工厂设备与软件之间的通讯方式。一共有7层结构来执行这些任务:

1. 第7层,应用层:提供应用程序可直接理解的所有服务;

2. 第6层,表示层:将数据重构为网络中使用的标准格式/对网络中使用的标准格式的数据进行重构;

4. 第4层,传输层:为终端站和终端站之间提供透明、可靠的数据传输(例如TCP、UDP等等);

5. 第3层,网络层:为不相邻站点之间的数据传输选择信息传送路径(例如LANS、WANS、ARP、ICMP等);

6. 第2层,数据链路层:以站地址为基础,在相邻站点之间传输数据包/信息;

7. 第1层,物理层:在相邻站点之间编码并物理传输电气信号/信息;

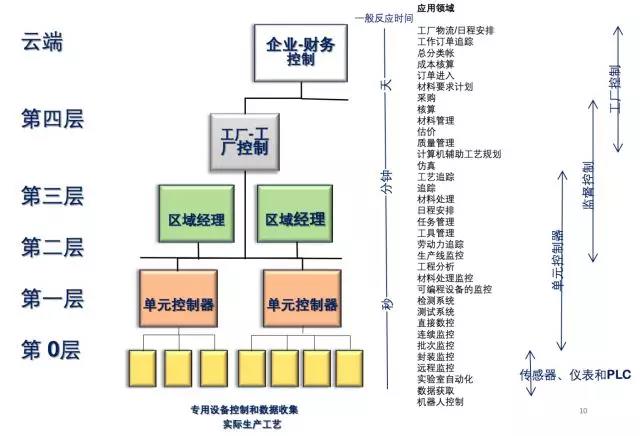

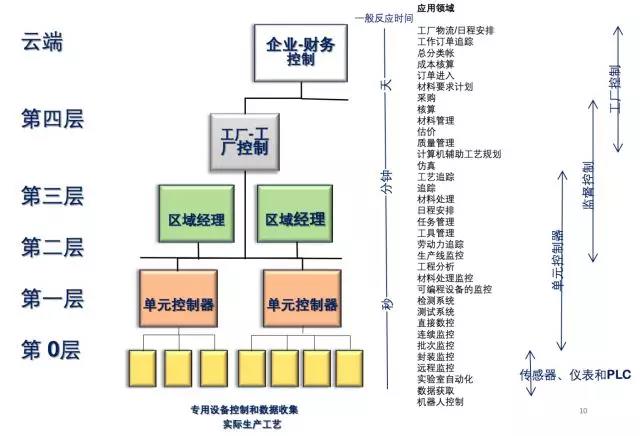

图8所示是德国人使用ISA-95层级结构预见到的工业 4.0。这和CASA/SME在20世纪80年代定义的轮层级结构一样。唯一的不同之处在于云和更高速的光纤网络可能会模糊控制软件的位置。ISA-95系统层级结构模型包括第0层的工厂设备、第1层的生产工艺、第2层的循环控制、第3层的MOM或MES、第4层的ERP和其他企业系统,在必要时可以使用云。

图8:ISA-95标准是现代制造业中对命令和控制软件层级结构的最新解释

ISA-95标准大概在20世纪90年代末问世。ISA的前身是美国仪器学会,于1945年4月28日在宾夕法尼亚州匹兹堡正式成立。多年来,这一组织的名称改为了仪器、系统和自动化学会。2007年,他们将名称简化为国际自动化学会,在100个国家拥有32000多个会员。注意图8和图9中的层级结构与图3中的层级结构非常接近。

图9:通用的ISA-95应用模型可定义智能工厂使用的应用软件和一般反应时间

ANSI/ISA-95或者ISA-95是国际自动化学会制定的一项国际标准。它是在ISA-88——第0、第1、第2层的控制活动基础上建立的。这项标准是为了在企业和控制系统(第3和第4层)之间创建一个自动界面而建立的。ISA-95标准旨在为供应商和制造商提供一致的术语、为通讯提供信息模型。ISA-95标准由5部分构成,具体内容可在www.Isa-95.com网站上查看。

图9展示了构成现代智能工厂的大量应用。从传感器、仪器和PLC到工厂物流和日程安排软件只有34个应用区域,但它们集成在一起能够让应用总量增加很多倍。所有操作的反应时间从几毫秒到几天不等。每一层之间和层内的通讯都遵循7层OSI通讯标准(图10)。

图10:7层OSI通讯标准(来源:HP Journal,1990年8月)

通讯的物理层和数据链路层(第0、第1、第2层)可以像串行RS-232C、RS-422、RS 485、USB或连接到复杂以太网(IEEE-802.3)的蓝牙一样简单。有3个版本的以太网可以使用:10BaseT、100BaseTX(快速以太网)和1000BaseT(也叫做千兆位以太网,因为这种网络可以以每秒1千兆的速度传输以太网帧)。

第3和第4层是网络层和传输层,自动化工厂中流行的是PLC协议,例如:

第5、第6、第7层是软件控制层,有各种各样的应用程序。未来我们会发表更多文章来介绍OML、CFX和SEMI SECS/GEM协议。

编者注:本文部分内容节选并翻译自《PCB制造的自动化与先进工艺》(下载地址http://www.iconnect007.com/index.php?cID=730)。

作者:Happy Holden,自 1970 年以来一直专研印制电路技术,先后效力于 Hewlett-Packard, NanYa / Westwood、Merix、Foxconn、Gentex 等公司。

使用更多计算机以及新工艺和新制程。最终,重复投资和过度投资伴随着员工增多,从而导致效率过低、生产系统不兼容。