在互联化、智能化、数字化转型的时代,电子系统已无处不在。回首整个发展历程,从最初单线单板,到之后高密度高速高频等复杂PCB,再到多板、跨领域的极度复杂的现代电子系统……“没有很难,只有更难和更复杂”,这在当今的电子业界是至理名言。随之而来的就是如何提升企业自身的设计能力和制造能力以应对挑战。

目前极度复杂的现代电子系统需要设计人员考虑的问题众多,不仅包含数字部分、模拟部分,还有射频部分,其中牵涉不同领域的仿真也很多,如信号完整性仿真、电源完整性仿真、热仿真、成本分析、可靠性仿真,以及可制造性等各个方面,跨领域的分析和设计的迭代贯穿了整个设计流程,同时对设计的精度以及时间要求也是非常严格……PCB设计负责需要在设计开发阶段尽早发现问题,但是他们普遍面临着缺乏强大的验证工具以及应用这些工具存在困难的挑战。

以上挑战归结起来有三个方面:第一是产品设计复杂度的提升;二是由于产品设计复杂度的提升带来组织架构复杂度的提升,因为设计的分工越来越细,势必促进跨部门和跨领域来进行设计协作;三是产品设计复杂度和跨领域的合作带来设计流程和生产流程复杂度的提升。

困难摆在眼前,解决之道就是要找寻一个完整的数字化战略以及聚焦行业的解决方案。Mentor Graphics和Siemens强强联合,提供全新的从设计到生产全流程的完整数字化方案,帮助汽车电子行业、通讯行业、高端电子消费品行业的企业和电子系统设计研发人员缩短产品研发周期,降低项目风险和成本并提升产品质量从而更好地面对新时代的挑战。

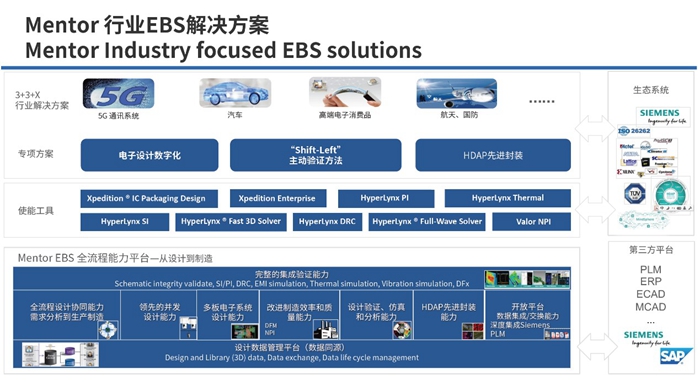

Siemens是唯一一家能从电子设计、电气设计、结构设计、跨域仿真和数字化制造提供整体解决方案的公司,而Mentor Graphics是整个数字化战略里最重要的一块拼图,帮助客户从需求分析开始到产品的完成得到一个端到端的完整解决方案,得到整个生产数据的贯通,这在业界是首创的。Mentor Graphics拥有全球最领先的完整板级设计能力,作为电子设计的核心,其板级设计工具的全球市场占有率在37%以上。其EBS全流程能力平台具有完整的集成验证能力,借此可以提供从需求分析到生产制造全流程设计协同能力,以及领先的并发设计能力、多板电子系统设计能力、改进制造效率和质量能力、设计验证和仿真分析能力、HDAP先进封装能力、数据交换能力。

Mentor Graphics提供了丰富的板级设计工具,为中国客户提供了一个“3+3+X”的行业解决方案。其中的第一个“3”代表三大专项方案,包括电子设计数字化、shift+left主动集成验证方法,以及HDAP先进封装,为客户在数字化和专项能力的提升上提供关键助力。第二个“3”代表应对中国发展最快的三大行业——通讯行业、汽车电子行业、高端电子消费品行业——提供聚焦行业的解决方案。第三个“X”代表的是Mentor Graphics具有为新兴行业和未来特殊行业提供解决方案的能力,同时拥有强大的开放性体系架构,具备完善的生态系统。

关于“左移”多维主动验证平台解决PCB设计难题的问答

PCB007中国在线杂志主编EDY近期与Mentor Graphics公司系统设计部Xpedition产品经理David Wiens就PCB设计过程的集成验证进行了深入的交流。

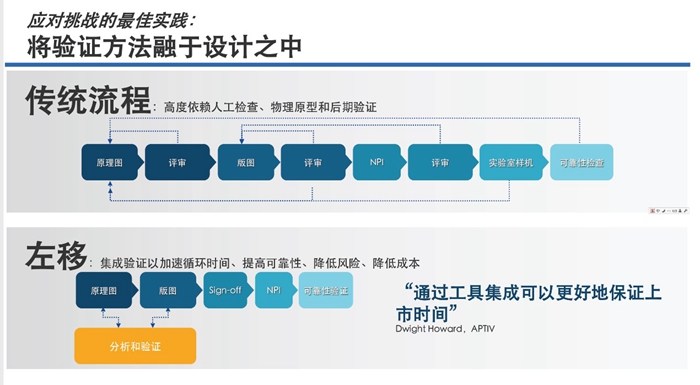

David Wiens表示:“电子设计和制造已经有了半个世纪的历史,但目前项目设计的准时性是一个很大的问题, 现在客户最看重的就是产品上市的速度。但实际情况是产品上市期间会出现很多因设计出错造成的返工。一个比较典型的例子就是设计已经到了产品物理原型阶段甚至到了制造阶段才发现出错,需要返回设计阶段更改,更严重的是产品已经上市,顾客已经在使用才发现出错。比如大家都知道三星的案例,这样的话就会造成很多浪费,而且重新设计的工作量也非常大。所以我们希望边设计变验证,保证一次做对、一次通过,不要返工。”

为此Mentor, a Siemens business日前推出一款新的多维“左移”主动集成验证平台。这种独特的自动化解决方案将各种易于使用的验证工具集成到单一创作环境的PCB设计平台中,以便在设计的早期阶段(原理图或布局阶段)发现问题。这个面向主流PCB工程师的新型Xpedition平台提供“首次”并行设计分析和验证以及全面的工具集成,可在提供高质量产品的同时节省大量时间和成本。Xpedition验证平台利用最佳实践流程,专为非专家型的主流PCB设计人员设计,可实现快速直观的分析和验证功能。集成的验证技术可在单一环境中提供自动建模、并发模拟、结果交叉探测和错误检查功能。新的Xpedition平台用于前期设计验证,从概念到设计交接确保可制造性,是业界最全面的多维解决方案。

当EDY问到关于Digital Twin(数字孪生技术)在电子电路制造行业的发展应用现状和未来发展如何时,David Wiens表示:“PCB行业应用这种概念就是希望真正花钱去做这个东西之前了解到它的性能是怎样的,都有哪些地方出错了。PCB刚出现的时候,整个世界的数字化率很低,甚至几乎不存在,所有工作都是人工去做,当时连CAD计算机辅助设计都还没有。我们的职业生涯也是见证了PCB一步一步进行数字化,当时大家做的更多的就是去编辑和制造,检查验证的工作做得很少,后来大家就逐渐增加建模和验证的工作。数字孪生技术这个概念得到应用有两大原因——一是建模变得更加方便,二是现在的设计流程高度集中。”至于数字孪生技术在未来的发展方向,David Wiens说:”我认为产品在进行不同维度之间的平衡方面,数字孪生技术可以发挥更多的作用。如果每一项指标都很好当然是最理想的情况,但是现实当中我们要去平衡很多东西,比如可制造性和信号完整性,这是一个此消彼涨的关系,必须进行平衡和妥协,包括热性能以及电源完整性,这就需要双向共同仿真,也是现在Mentor正在研发的过程。现在我们还有一个重点投入的方向,就是所谓的设计探索。刚才讲的都是设计的验证,做出来以后去检查,但是我们希望在设计早期阶段就可以通过设计探索这个功能看一看还能怎样设计,存在哪些更多的可能性优化设计。“

EDY问道:“Digital Twin更多是对可制造性进行分析,以后能否替代很多需要样板做的测试,比如热循环和长期可靠性测试?通过数字模型是否可以预知实际的可靠性或者实际的可受热冲击的能力?”

David Wiens给予回答:“可靠性的测试需要很长时间,同时这也是一种损伤性的测试,比如测试振动性需要摇到产品失效以后才可以分析原因。现在西门子可以去做数字方面的可靠性测试,使用的是一种机械建模分析部件失效的方法。这种模型非常精密,需要经过大量的建模和仿真,但现在只能解决一些小问题。我们的目标是通过数字模型替代以往大多数样板阶段的测试,当然这还有很长的路要走。”

三大领域快速发展,数字化设计任重道远

通讯、汽车电子、高端智能消费类领域将成为未来驱动我们行业的三驾马车,潜力巨大但都不好驾驭。比如通讯5G基站和交换系统方面,所有的PCB设计复杂度和难度都比以前大了很多,市场对应的要求和挑战也相应增加;汽车电子化趋势明显,汽车电子器件的成本占比越来越大,更多的汽车厂商和新能源厂商投入更多,在缩短产品上市周期的同时又要把好质量关与价格关;再者是高端消费品领域,智能物联网相关的电子器件增多,电子系统已经存在于我们生活的方方面面。电子电路设计到生产阶段只有真正实现全流程数字化,才能满足未来的发展需求。