电子行业以及元件的严重短缺对电子领域产生了巨大的影响,打乱了产品生产计划和生产方式。从2017年始,此问题真正变得越来越严重。一开始多层陶瓷电容器(MLCC)和钽电容器的交付时间延长,随后可用的库存也逐渐被耗尽,浑然不觉中电子行业迎来了一场暴风雪般的国际危机。

现在,也就是2019年年初,我们看到有些元器件的交付时间短则需要16周,长则达到32周,更长的甚至需要80周才能交付。换句话说,如果我们今天订购了一种元器件,那我们(可能)一年半以后才能收到货。

这一切都始于电容(后文将会解释具体原因),但目前也有其他元器件出现了短缺问题。

图1:常见的供货短缺部件及其所需的交付时间

市场现在如此动荡,那些还没有做好准备的公司陷入了停滞状态。

这场危机背后的驱动因素是什么?

一切还是要归因于简单的经济供需原则。尽管供应量大幅减少,但很多元器件的需求量却急剧增多。元器件制造商无法满足市场需求,有多种原因,下文列举其中三个主要方面。

1.物联网(IoT)

对于智能设备的需求量急剧增加——从电视到蓝牙扬声器系统,亚马逊、谷歌、苹果等公司推出的智能家居设备,可再生能源产品,太阳能电池板,以及云计算技术。一切都变得更“智能”了!

但好笑的是,如果IoT太过智能会发生什么?例如,你查看冰箱,想在购物清单上加上一打甜甜圈,而你的冰箱和体重秤互连,它是否会替你决定你需要节食,不允许购买甜甜圈?

根据Gartner的报告,到2020年,将要部署超过200亿台新的IoT设备,在接下来的几年里,这些设备的数量将以100%速度增长。届时,我们生活中的所有领域和行业都会以某种形式与IoT互连。

2.移动通讯行业

手机使用量出现了巨幅增长。根据最新的报道显示,自2015年以来,手机使用量已经增长了一倍。未来一年预计将生产出大约15亿部智能手机,每款旗舰机型大概包含1000个电容。据目前情况估计,MLCC电容器的全球产能是3万亿个。其中将近50%的MLCC电容器已被指定并已确实用于移动通讯领域。

3.汽车行业

混合动力汽车和全电动汽车行业目前呈现出两位数的增长趋势。然而,技术进步也渗透到了传统的燃油汽车领域,自动驾驶系统(ADS)已采用了一些包括新款自动设备在内的新技术,例如停车传感器和自动挡风玻璃雨刮器等。

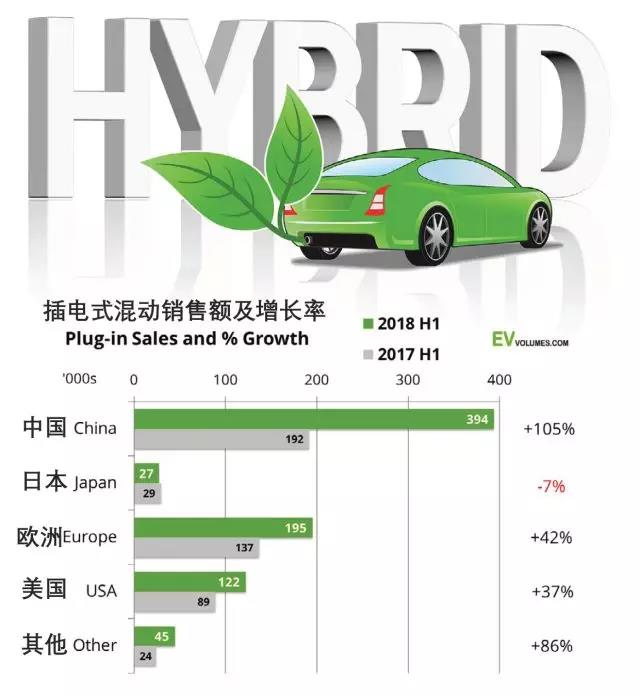

图2:混合动力汽车全球销售数据

配有标准内燃机的汽车大概需要2000个到3000个电容。一辆电动汽车所需的电容器数量高达22000个。此外,电动汽车内控制电路的温度升高,意味着不适合再使用传统塑料薄膜材质的电容,所以陶瓷MLCC的使用率在增加。对MLCC的需求促使了新管理机构——美国汽车电子协会(AEC)的成立,其任务就是要推广汽车电子元器件可靠性和认证的标准化,包括对高温高湿环境的耐受力、热冲击耐受力以及耐用性等的认证。

作为一家新的机构,AEC需要制定标准和要求。包括:

· AEC-Q100:集成电路(IC)

· AEC-Q101:分立型半导体元器件(晶体管、二极管等)

· AEC-Q200:无源元器件(电容、电感等)

有了这些新标准,估计会有将近50%的元件无法通过测试,因此会导致市场对特定电子元器件的需求量再增长5倍。

这场危机会持续多久?

真正有价值的问题应该是,“专家们认为这场危机会持续多久?”我不是很确定,但我认为短期之内这场危机不会结束,主要原因如下。

1.电子行业的预期增长

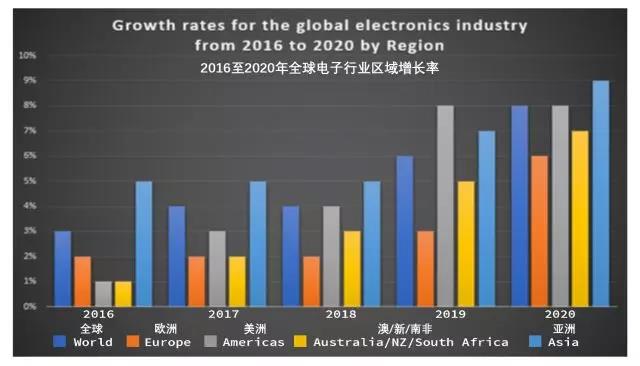

Statista的数据表明,2019年全球电子行业预计会增长6%,2020年增长8%。这对于我们整个行业而言是个好消息,但这个好消息的背后却也同时带来了一些严重问题。首先,是否有足够的咖啡支撑工作人员完成繁重的工程工作?其次,行业的增长需要新的硬件支撑。

图3:全球电子行业的增长率

2.部件制造商准备将利润率较低的元器件生产线全部关停

即将停产的部件是一些封装尺寸较大的部件或外壳尺寸大于0603的分立元器件。制造商关停这些生产线是为了将生产线用于制造需求量更大的元器件。这将导致元器件选择范围的缩小、部分元器件供应量减少。

3.自身造成的问题

很多部件供应商现在都转向了配给制。在配给制下,制造商要分配现有库存,所以只有一部分的库存会给到特定的制造商。供应商当然是希望与那些订购量最多的公司合作。

从公司的角度考虑,配给制势必会造成恐慌。为了确保能够购买到元件,新的常规操作就是将订单数量提高到原来的2~3倍,然后储备这些元件供日后使用。但这只会让已经非常脆弱的供需体系面临更大的压力。

我们与一家制造公司一起合作,历经产品从设计、生产再到销售的整个过程,而这个部件库存量问题却深深影响到了我们合作的方方面面。从开始设计新产品的第一天起,我们就不得不去考虑要使用的元器件。但问题是我们不清楚各个时段元器件的具体状况。我们在两方面都遇到了问题,有些元件我们本以为不会出现任何问题,但在设计到一半的时候却出了问题(反过来也是如此)。情况越来越糟糕,以至于有些时候当我们终于确定了元器件的放置位置,但还没来得及填好订单,该部件几分钟之内就已经销售一空了。

我们要怎样撑过这场危机?

对于所有与我合作的PCB设计师,我建议他们遵循这个简单的规则——今非昔比,不要在这样的环境下做任何假设。

我们已在供应链上发现了假冒伪劣元器件,因为这些元器件不符合数据表的技术规格。因此,我们无法相信我们订购并应用到设计中的元器件。

这场危机终将会结束,只是供应方需要一段时间才能赶得上需求方。应对方法之一(或许不是个好方法)就是逃避现实,希望这一切赶快消失。但这场危机不会在短期之内结束,整个行业越早意识到这个问题越好。

至于如何才能撑过这场危机,有如下几点建议:

1.跳出设计的常规模式

我们已经了解到供应窗口在缩小,某些元件的供应量在减少,所以我们要更加灵活。看看元件的任一特定参数是否能够调整成“常规模式”以外的数值。例如,“我们真的需要使用0.1-uF、1%容差的旁路电容吗?”如果你的设计上使用了IC,你的答案就会是“也许吧”。因为这是旁路电容最常用的值,每家制造商都争相使用这一特定元器件。但只需将容差参数调整至5%,可以使用的元器件库存就会大幅增多。很多时候,所使用的元器件对于设计人员而言是非必要的。一个小小的改动就能大幅增加元器件的可用库存量。

2.让PCB设计师推动流程其他领域的工作

现在,我们会将设计初期发现的可能有供应难题的元器件总结成清单交给采购部门。使用Altium 18中的工具(例如ActiveBOM)可以让这个步骤变得更加方便。在此之前使用的是另一种方式;通常情况下,工程部门和采购部门相互之间是不会沟通的。现在,我们明确知道ActiveBOM提供给我们的信息是已经经过了整个公司筛选的信息,所以影响到设计成果的决策是已知的,而且在设计早期阶段就已经给出,不会出现因为太迟而无法更改的情况。没人喜欢接到装配厂的电话,得知设计中使用的某个部件已经买不到了;很有可能就是因为这样一个部件,就需要重新设计整个产品。此外,也没人喜欢拖着沉重的步伐走进经理办公室,去解释自己的部门因为没有做好规划所以无法如期完成任务。

3.采用多种占用空间的元器件

本杰明·富兰克林曾经说过,“没有做好准备的人,就是准备着去失败的人。”为此,我们开始使用多种占用空间的元器件,在设计中为可能会采用的替代元器件留出多种占用空间的位置,当第一选择出现供应短缺时,我们就可以使用替代元器件。这样做的结果就是为了可布局几种元器件,以适应一切可能发生的情况。

此外,为了撑过这场危机还要做到三点:提早计划、做好准备、主动出击。避免出现问题的方法,首先就是不要采用存在问题隐患的设计。很多时候,工程师使用之前用过的设计是因为他们认为那些元器件仍然可以买到,但实际上很多元器件已经被淘汰或者已弃用。我们不能假设一切进展顺利。如果你发现某些部件已经出现了库存问题或者不推荐用于新设计当中,那这些部件的供应情况也不会出现好转——甚至会变得更糟。同时还要意识到,越晚参与到设计当中,就越难以在不影响成本和时间安排的前提下做出改动。

一款有力的工具

对我们而言,ActiveBOM已经成为了最重要的工具之一。知识就是力量,所以能够“实时”了解元器件库存信息和适用的AVL是非常重要的。使用ActiveBOM,我们可以给供应商评级,并且能够为每种元器件设立多个货源和供应商。我们只需要动动手指就能获取这些信息,不需要等到设计后期阶段才发现我们所做的工作成为了公司最新的难题,为公司带来了不良PCB库存。一旦我们完成设计原理图,就可把它输入到ActiveBOM当中,看看自己出现了哪些问题。如果说“今非昔比”之后要再加一条规则,那就是“在整个设计过程中经常去查看元器件的可用库存信息”。

图4:Altium ActiveBOM工具的截图

总结

总而言之,建议你时刻了解最新信息。很多元器件供应商都会发布他们的元件状况预测。关注行业发展趋势。越早了解问题所在或是发展走向,你就能越快做出合理决策、及时做出改变。所以需要阅读电子杂志和新闻,及时了解一些PCB行业领导者(例如I-Connect007)发布的最新信息。这个行业迟早会脱离暴风雪般的国际危机。