最近几次的IPC APEX EXPO展会主要以工业 4.0为中心,重点关注物联网(IoT)、自动化和机器间数据交换。之后我们要朝着哪个方向前进?也许我们可以向金属行业和塑料行业学习一些宝贵经验。

3D打印技术的整合

在2012年9月刊的《PCB007杂志》中我第一次介绍了这项蓬勃发展的技术,文章名为“‘过时’的PCB技术能否拯救美国制造业?”。在文中我对比了3D打印技术与生产PCB所使用的原始加成法工艺。我们这些在20世纪80年代之前就开始从事电路板生产相关工作的从业者仍清晰地记得如何使用PCB加成法工艺。但后来减成法工艺成为了首选加工方法。加成法工艺非常简单,其步骤比现在PCB工厂中复杂的流程要少很多。既不需要覆铜层压板,也不需要如今使用的选择性电镀技术。在树脂基板上界定负像,并在上面选择性地添加或层积金属材料,形成电路与互连。

之后,在2013年10月刊的《PCB007杂志》上我发表了“新观点:3D打印技术——在旅行中听来的故事”一文,在文中我介绍了自己在走访不同行业的过程中发现成功应用3D打印的案例,但PCB制造业却不属于其中的一员。

医疗

北京大学的刘忠军教授在过去的九年里一直采用EBM 3D打印技术研发新型脊椎植入体(图1)。在这期间,他创建了几百个针对特定患者身体情况定制的骨科植入体。他解释说:“我们过去使用的是临床医用钛网,但随着骨骼生长,钛网会黏附在骨骼上并造成塌陷。但利用3D打印技术生产的植入体可以完全贴合骨骼,甚至可以长到植入体中。从这方面来看,3D打印的植入体要比传统材料更加可靠。”

图1:3D打印的脊椎植入体(来源:Spinal Surgery News)

消费类电子产品行业

Stratasys一直在尝试将公司的3D打印解决方案与Optomec的Aerosol Jet薄膜敷形打印工艺结合在一起,应用到电子产品中。Optomec已经采用这项工艺研发出了一种方法,可以在标准的塑料外壳、智能手机镶嵌件和其他手机设备上打印3D天线。这一工艺可以让设计者将天线放置在不同位置,以减少手机的厚度。

航空航天业

NASA在过去的五年里一直在采用这项技术,他们在外太空使用舱内的3D打印机实时制成替换部件。宇航员Timothy Creamer表示: “3D打印技术让我们就像电影《星球大战》里演的那样可以在太空中制造出丢失的物品、替换掉损坏的零部件,或者制造出那些我们觉得有用的东西。”

哇!短短六年的时间里就取得了这么多成就!3D打印已经成为了金属板制造、注塑成型、机械和压铸品等行业的主流技术。我与这些行业中的很多公司合作超过了15年,我本人可以证明他们已经很好地接受了这项技术并且开辟出了新的收益增长点。人们一直说要在PCB制造业采用这项技术,但似乎针对这项技术的科研项目一直处于研发阶段。

我们来看看其他行业都是如何采用3D打印技术的,思考一下PCB制造业是否能从中学习到宝贵经验。

金属板制造业

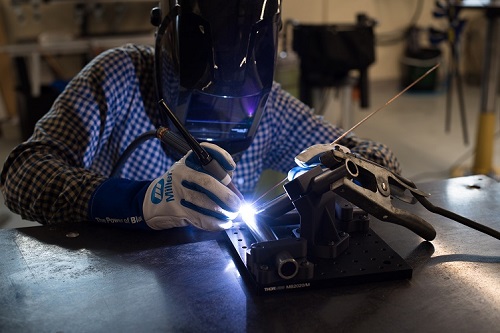

这个行业的工程师在整合3D打印技术方面的成就可能比任何其他行业的工程师都要出色。他们不断研发新的应用来直接改善操作、降低成本。第一项创新技术就是打印3D折弯机定制治具(图2)。人们看到150吨折弯机压力下金属在塑料治具中成形,便打消了对3D打印塑料零件的耐用性和坚韧度的顾虑。另一项突破性应用就是可以创建出针对特定部件

的焊接夹具,从而固定那些具有复杂形状或朝向的部件(图3)。类似的治具也有助于进行检验,人们可以将那些很难固定的部件固定在坐标测量机(CMM)上,从而快速为首件进行设置并完成制程检验。

图2:3D打印的折弯机治具(来源:The FABRICATOR,2018年9月)

图3:3D打印的焊接夹具(来源:The FABRICATOR,2018年9月)

注塑成型模具

塑料行业工程师已经研发出了将传统钢材与3D打印塑料结合在一起的混合治具(图4和图5)。有些工具主要由塑料制成,但最具创意的一点是他们采用3D打印技术,打印因为磨损需要更换或经常改变的塑料插件——内部模块。无需将工具送回生产商那里就能及时调整并打印塑料插件,这种功能大大地改变了行业的生产。

图4:3D打印的注塑成型混合工具(来源:Javelin Technologies)

当然,与金属板行业一样,夹具和检验工具在塑料制造业中也非常普遍,除此之外它们还可以生产功能完整的样品、进行设计验证以及生产小批量产品。根据尺寸和复杂程度的不同,注塑成型模具的成本从20000美元到500000美元以上不等,对于样品和小批量生产的产品而言,这样的成本过高。能够在不用模具的情况下通过3D打印技术生产一些部件,意味着塑料制品公司可以开辟出一个全新的市场(图5)。

图5:3D打印的检验测量仪器(来源:Prove3D)

航空航天业

热交换器在航空航天业中广泛应用于热量管理,具有各种各样的形状、尺寸,复杂程度也各不相同。在过去,生产热交换器的方法有两种。第一种是先在薄结构上钻出交叉通道,然后用螺钉阻断通道实现冷却剂的引流。这种工艺极大地限制了设计的灵活性。第二种方式是在6、7个部件上铣出通道创建流动路径,然后将零件用铜焊接在一起形成交换器。Fabrisonic等公司研发出了一种混合机器,可以将3D打印、超声波表面整平和3轴加工技术结合在一起,从而可以生产出具有超光滑通道表面的深槽、空洞、格子和蜂窝结构(图6)。

图6:SonicLayer出品的3D打印热交换器(来源:Fabrisonic)

PCB应用

能够打印定制设计的部件尤其对于PCB制造这样的行业而言是非常有益处的,因为在PCB制造业中所有的部件都是针对部件编号定制的。工厂偶尔会将特定编号部件的定制检验夹具加工外包出去,但出于成本考虑,只有大批量生产时才这样做。如果定制夹具、治具和检验夹具能够用快速、低成本的方式生产出来,无需考虑产品的生产数量,想想这意味着什么?

挠性和刚挠性产品通常需要具有精确直径和总长度的精准定位内部治具引脚。如果你只需要50个引脚,设想一下你不再受到最少购买1,000个零件的订单限制,就可以迅速生产出任意长度和直径的引脚。在最后应用阶段,CMM在测量某些尺寸时可能需要使用一种定制检验夹具固定复杂的3D线路板。

外部散热片是3D打印技术的另一个应用领域,特别是在生产样品或小批量订单时,可采用3D打印技术(参考前文提到的热交换器)。复杂形状的金属散热片很难用传统的加工方式去生产,对于小批量产品而言成本过高。

总结

我会把我们的PCB工程师与上文提到的这些行业中的工程师进行对比,向他们发出挑战,看看他们能否在本行业推动3D打印技术。有了混合基板、复杂导通孔结构和不同的电气性能,使用3D打印生产PCB必然会涅槃重生,但这项技术目前还没有成为现实。不过六年以后必然又是另一番景象了!

Steve Williams是The Right Approach Consulting公司的总裁。阅读往期专栏或联系Williams,可点击此处。