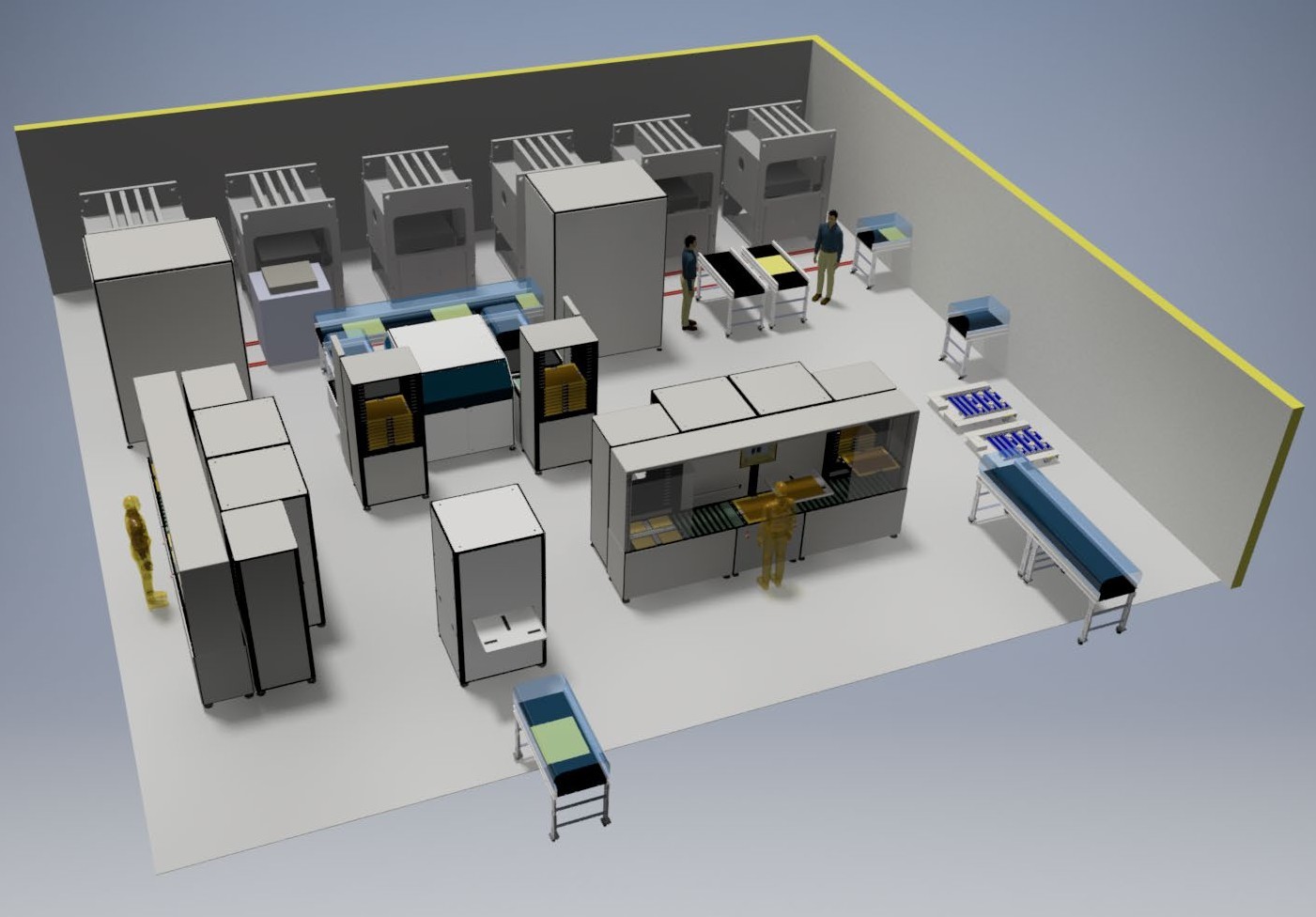

近日,I-Connect007编辑团队与All4-PCB的总裁Torsten Reckert、InduBond的首席技术总监CTO Víctor Lázaro召开了电话会议,Torsten Reckert和Víctor Lázaro介绍了InduBond目前正在GreenSource Fabrication安装的创新层压工艺设备及其技术。虽然在我们参观GreenSource Fabrication时,层压工艺设备还未完全交付,但我们通过远程方式圆满地进行了讨论,并浏览了设备的照片。 Patty Goldman:Victor,你能向读者介绍一下InduBond的发展历史吗?自从我们上次见面后,已经有一段时间了。 Víctor Lázaro:InduBond是Chemplate Materials公司的注册商标名称,我们公司位于西班牙巴塞罗那北部,成立于30年前,是一家主要为当地PCB市场提供各种化学耗材和设备的工厂。那时,Chemplate还代表了PCB行业的几类设备品牌。公司还在其它工业领域拥有常规化学电镀业务,如塑料及铝市场的各种工艺电镀。 那时公司很小,由5个家族共同拥有。公司创始人现已退休,但他们的下一代仍在参与公司的运营。1996年,他们雇佣了尚在上大学的我。当时公司设立的目标是紧追PCB设备应用领域。大约在1999年,我第一次想到可将感应应用到PCB制造工艺中。这就是今天的InduBond技术的雏形:内层的感应粘合(induction bonding)。有了这项新技术,行业就可以摆脱旧的技术和层压工艺。 感应有很多优点。我们不仅开发出了相关设备和技术,而且还开发出了相关工艺,对于PCB行业,这些都是全新的。现在,我们拥有这项技术的六七项专利。 以前的技术称之为销钉对位和销钉层压,很难实现加工对准,也很难层压。我们在2000年引入了InduBond商标,便于鉴别我们的工艺技术。我们引入这项技术后,市场用了3到6年的时间接受它。然后,我们不断开发,做出了第一台真正的感应粘合机。10年后,大约在2010年,我们开始将设备投放市场。目前,我们的产品系列包括基本的感应粘合对准设备,以及复杂的全自动化感应粘合对准设备。 此外,我们还针对对准和粘合后的下一道工序,开发出了另一种新型的产品和技术。我们生产出了压合层压的新系统。这台层压机也是以InduBond技术为基础,称之为InduBondX-Press。 Goldman:Torsten,你能介绍一下All4-PCB在InduBond及GreenSource的合作中,你们的作用吗? Reckert: All4-PCB是一家北美分销商,代理各种电路板大型设备公司的产品。我们还销售耗材,如导通孔填充膏等。7年前,Victor和我在HKPCA展会上相遇,讨论了合作事宜。 把InduBond引入北美是一场硬仗。Victor提到的主要挑战是摆脱几十年来一直在采用的销钉定位层压,并培育市场,让业界了解无需销钉的替代工艺,这种工艺没有管理衬套、压合板和销钉等麻烦,甚至可实现更好的对位。 但这是一个漫长的历程。我们非常幸运,三四年前,在Whelen Engineering公司见到了Alex Stepinski,当时他设计出了双面PCB自动加工工艺,并将Whelen的生产从中国转回美国。我们已经在他们的工厂安装了几台设备。我们非常了解Alex。 几年前,当这个新项目刚刚在Whelen启动时,Alex和我决定花一些时间拜访我们代理其产品的欧洲各个公司,其中之一就是InduBond。我们在德国参观了很多为刚挠板采用InduBond内层叠板工艺的公司,在那些公司,我们向Alex介绍了这项技术,并引起了Alex的注意。Alex是非常有前瞻性的人,他立刻对无销钉层压产生了兴趣。 Lázaro:Alex开始和我讨论第2条产品生产线,这条生产线采用层压压合技术。向Alex展示了我们针对高端板所采用的技术后,我们坐在以色列另一个工厂的会议室里进行了深入探讨。我们确定了如何按照他的要求实现自动化和感应粘合设备对准。我偶然提到我们还有一项尚未上市的技术。我介绍了这项技术、它的潜力和优势,因为Alex对前沿技术非常着迷,他要求到巴塞罗去考察那里一台已经运行了8年的机器。他对所看到的设备印象非常深刻,他希望我们朝那个方向发展。 InduBond基本上负责构建GreenSource的整个层压工艺。他们的目标是用我们的新感应粘合和压合技术来生产复杂的电路板。最大的优势是,可以获得均匀的压力和温度。同时能量性能也是考虑因素,对于相同的产能,我们的技术仅需使用原有标准压力所用能源的8%到10%,这样就节约了一大笔能源支出。 Barry Matties:谈到压合机,节省能源是一件重要的事,但加热和冷却周期时间也很重要。加热和冷却周期时间也缩短了吗? Lázaro:我们的技术在加热时可节约很多时间,因为能量可直接传导到材料中,而不是加热大炉子,然后必须再将热传递到材料中。但是缩短时间周期的关键是在树脂。为了更好地平衡这一点,上升时间和加热速度必须在其半固化片数据表中设定的树脂限值内。 化学行业一直在开发复合材料,但都是应用在传统压合机上,其树脂、环氧树脂及复合材料的性能指标都是针对其在传统的炉中固化而设计的。现在我们把这项新技术投放市场,因其能更快地实现加热均匀性,从而能够以真正有效的方式缩短周期、降低成本。 Matties:你刚才提到了关键词——均匀性。你是否仍希望能通过感应实现更好的均匀性? Lázaro:是的,我希望能够实现。我前面提到过,我们有样机和在现场生产中已运行了8年的机器。我们的客户仍定期发送样品,以确认Tg和层压性能是一致的。报告一直很不错,也就是说温度均匀性很好。关键点是设备中的传感器能够持续监测材料中的温度是否适当,而不需传统压合机用到的又大又重的压板。 Matties:但你们如何处理冷却?在同一台压合机内完成冷却,还是需要把在制板转移到冷却压合机中? Lázaro:概念有点不同。我们正朝着灵活性的方向发展,这意味着机器可随时运转。不需要任何预加热。每台压合机都能运行加热曲线和冷却曲线,而无需释放压力。它可堆叠并开始压合周期,而当压合机打开时,又可在室温下分解堆叠板。冷却设备也是使用空气流的新型复杂系统,能量从中心向边缘均匀地移动。 Matties:是的,你们采用接触空气的方式进行冷却。 Lázaro:完全正确。虽然冷却过程的理想方式是保持压力,但我们采用打开压合机的门,让在制板自然降至室温的方式,而不是强制降温。在我们的技术中,我们正在模拟降温的理想方式。 Matties:你希望实现什么样的降温时间周期? Lázaro:我们在计算机上进行了测试仿真,在准备发到GreenSource的设备上也进行了测试。我们的降温速度可以比目前树脂组合规定的速度快。通常情况下,他们不想使降温速度超过每分钟3摄氏度,但是我们可以达到每分钟4.5摄氏度。我们所谈及的降温周期大约是30~45分钟,具体取决于在制板的数量。 Matties:当这项技术成为主流时,你们所做的一切会对树脂制造商重新提出要求,他们需要升级他们的产品。 Lázaro:是的。全球只有2到3家环氧树脂制造商。理想情况下,更快地加热、更快地固化是可能的。我确信他们可以开发出加热速度更快的树脂。对于PCB,我认为实现压合机水平生产线是可能的。你可以把单独一块在制板放在在线机器的一侧,使另一侧层压后的在制板准备好进行下一步工艺。 Matties:这个想法很超前,那需要注意压合部分。板的装载怎么样?我的理解是,从叠板到分解是一个完全自动化的系统。 Lázaro:是的,但是待层压的在制板的叠板操作还停留在人工操作阶段,因为这道工艺有很多变化因素。例如,有很多不同类型、不同厚度的半固化片,不同厚度的铜箔,需要处理很多变量。所以仍然需要人工操作,但更符合人体工程学的方式对操作员来说更快更舒适。 而且可以以更快的方式完成堆叠,因为我们采用的是无销钉层压技术,所以内层的对准可在InduBond粘合和对准侧完成,这意味着我们将有已经对准和粘合的内芯层,它们只需与外层铜箔和半固化片放在一起。堆叠过程将是快速便捷的。 根据生产需要,操作员将在载盘上放置好待层压的最终堆叠板。例如,压合机可以一次压合3个或4个、或达到压合机最大容量的在制板。而且,我们的想法是实现模块压合。将能够在一次压合中压合5个在制板,如果是样品制造,需要它更快,比如说,由于某种原因直接进入批量生产。而且单面压合机可以在同一个周期内处理40块在制板。因为我们不是通过一个通用的大压合机,整条生产线将是非常灵活的。这就像模块化的单头钻孔机,可能有一台机器在做这种作业,而另一台机器在做不同的作业。这就是我们的基本想法。 堆叠板的装载和卸载将通过与标准机器类似的自动化完成。在一排不同的压合机前有一个自动化传送系统和一个缓冲区,缓冲区里存放着所有载盘或待层压的所有堆叠板。根据我们的通用控制决策或标准,该自动化传送系统将到达总缓冲区,拾取待层压的叠板,将其装入可用的压合机内,关闭压合机,开始压合周期。同时,传送自动化系统将加载或卸载另一台压合机,并将其传送到拆分台,以便操作员分板和分隔板。 Matties:它仍要求操作员分板。这是Alex寻求实现自动化的部分吗?或者他已接受了在此进行人工干预的需求? Lázaro:这一部分可能会在不久的将来实现自动化,但是整个层压生产线将是全新的东西。当然,他的愿望是使一切实现超自动化,但他也理解对于产品的多层性和复杂性,整个PCB工艺中的一小部分是很难实现自动化的。 我们在第二阶段可能实现一组完成压合的在制板的拆分由机器人实现自动化。但对于叠板,我们现在不考虑自动化,因为很难以自动化的方式拾取半固化片。重点是,如果你需要操作员在最后做一些小事,那么使其实现自动化是没有意义的——只需要给操作员留一点细活。 Matties:你说的完全正确。我认为拆分阶段明显是可以实现自动化的。 Lázaro:是的,事实上,那只是拆分材料的工作。把分隔板摞成一组,进入清洗机,再把制板分成不同的组,再进入特定区域,所以能够很容易实现自动化。 我们开发和测试的另一件产品是快速智能分配机。它采用新的自动化方式,可减少人工对芯材或在制板的干预。在GreenSource,在进入层压之前,层检验或定位后,我们将汇集所有的芯材。 这种分配机是塔式升降机。在升降机中,有一个带有20个自动抽屉的可拆卸的笼子。生产出芯材的生产线将和这个分配机通信,通信将遵循一定的标准。装板机将根据指定抽屉里的芯材标准装载板。它是一个智能的贮存设备。然后,由于装有20个抽屉的笼子可从分配机卸下,手推车将把贮存的板转移到叠板工作站的另一个分配机。这样就可实现更快、清洁和操作更少的工艺。 自动叠板工作站还有另外两台这样的分配机。我们还提供了可使这些手推车自导引或自驾的技术,但这个房间里没有太多的空间容纳自动推车。相反,我们决定人工移动那些手推车。操作员将把那个装有20个抽屉的笼子从第一台分配机上卸下来,然后把装有20个抽屉的笼子装入叠板工作站。这个叠板站能容纳40个抽屉,每个抽屉的容量可达200个芯材,具体取决于芯材的厚度。 不仅可以放芯材,你还可在里面放半固化片。当装板机装板时,将为每个笼子每个抽屉的内容生成一个数据库,所以从第一个分配机到所有其他分配机都可互相联络。一切都包含在数据库内。叠板工作站只需要一个操作员。 然后有一个叠板工作台,在这个自动叠板工作站的另一面,有一个定位分隔板的自动分配机。操作员需要做的就是以符合人体工程学的自动方式堆叠在制板。他要做的唯一一件事就是拾起芯材或半固化片,然后把它放在定位分隔板上,就完成了他的一次操作。 图 2:自动叠板站 Matties:GreenSource需要的一切都是来自这些笼子。 Lázaro:是的,因为这些分配机将以正确的顺序传递给定任务编号的堆叠顺序。 定位分隔板将被存放在这个自动叠板站的机架里。从机械角度来说,定位分隔板非常精密,而且寿命长,因为它们不会进入压合机;在粘合工艺之后,从定位分隔板中取出在制板,因为我们讨论的是无销钉层压。这些定位分隔板总是处于同样良好的状况。它们也会被编号,所以每次堆叠都会有一些工艺参数。跟踪对准在行业中也是比较新的概念! 自动叠板工作站的另一个特色是可减少操作员的操作,所以不会有划痕或错误,而且还能实现控制。每次操作员铺一张芯材或半固化片时,会有一个系统精确测量上一张和下一张之间的偏差,以鉴定厚度。因为数据库知道有关堆叠的详细信息,以及在正常情况下每种物料的理论厚度,将检查确认是否实现了精确的堆叠。如果操作员出了错,例如,放的半固化片数量比所需要的多,系统就会发出警告;或者如果芯材与铜或基板厚度不匹配,会发出警报,有一个可删除警报或忽略警报的协议。这样的堆叠是不会通过的。 Matties:这肯定会减少废料并提高良率,因为投资这么多之后,出现错误的代价是非常高的。 Lázaro:是的,操作员在InduBondRFX串联机器的每一侧装上20个压合板的机架后,之后所发生的一切就是全自动的。另一台机器将拾起有物料的定位分隔板,再把它放在粘合机上。粘合机将扫描条形码,根据装载的正确的Gerber文件,了解粘合配方和粘合位置,然后机器开始粘合。 粘合机也是一种新型的串联机,在粘合区域内有一张工作台,另一张工作台在粘合区域外。当一块在制板正在被粘合时,外面的工作台将卸下前一块板并装载下一块板。自动化系统将拾取粘合后的堆叠板,将其放在机器出口处的平面传送带上。该传送带将把粘合后的在制板输送到总缓冲区,该缓冲区将正好在压合机的最终压合站前面。 Matties:会有很多人关注Alex正在整合的这项技术。对于整个行业来说,它肯定有很多好处。你希望压合机何时交付运营? Lázaro:是的,我们要感谢Alex和GreenSource给了我们这个机会。10月中旬会正式启动运转这台机器了。 Matties:有了所有这些设备,以及驱动的数据,您如何将您的设备通信集成到Alex已经就绪的整体数据结构中? Lázaro:这显然是一个巨大的挑战,将主要发生在所有的设备安装后。它是复杂的,需要IT团队一起合作,与Alex或GreenSource的工程管理人员沟通。然而,我们确实以灵活的方式准备了机器,因此当他们集成通用控制软件以跟踪数据时,我们可以方便地远程与他们所需的所有设备实现连接。 图 3:GreenSource Fabrication 层压室的 3D 模型 为了实现这个目标,我们开发了通信协议,我们的机器可以用来自QR阅读器的信息创建数据库。在某些点上,把这个功能集成入他们的系统是很容易的。 Goldman:你认为在整个项目的层压部分中,软件是最大的挑战吗? Lázaro:层压部分很可能是最大的挑战,它是一个要和适当的人坐在一起讨论的问题。整个工厂各方面都存在挑战,需要环环相扣。 Matties:是的,工厂里有太多不间断运行的设备了。 作者: Víctor Lázaro,InduBond的首席技术总监CTO 更多内容请点在线查看。