摘要:化学沉镍金板,由于基材、孔铜和镍层的热膨胀百分比(PTE)不相同,在回流焊接等高温过程中,各材料的膨胀量不一致,PTH孔孔环位置产生应力集中,孔环在应力作用下发生形变,最终导致孔环镍层出现裂纹失效现象。本文通过一例化学沉镍金板PTH孔孔环裂纹的失效案例,从失效分析的角度入手,分析了孔环裂纹产生的根因,并提出改善方案,为业内同行提供参考。

1 前言

PTH孔主要起到导电、信号传输、散热、支撑和测试等作用,是PCB板实现层与层之间导通互联的核心结构之一,因此,PTH孔的品质直接关系到PCBA的品质和产品的可靠性。化学沉镍金工艺Electroless Nickel/Immersion Gold,简写为ENIG,又称化镍金、沉镍金或者无电镍金,是目前PCB业内最常用的表面处理工艺之一。化学沉镍金是通过化学反应在铜的表面置换钯,再在钯核的基础上化学镀上一层镍磷合金层,然后再通过置换反应在镍的表面镀上一层金。因此,在化学沉镍金PCB板上,PTH孔的组成结构包括孔壁电镀铜(一般要求铜厚大于25μm)、化镍层(一般要求镍厚3μm~5μm之间)以及化金层(一般要求金厚0.05μm~0.75μm)。

本文通过一例化学沉镍金板PTH孔孔环裂纹的失效案例,从失效分析的角度入手,分析了孔环裂纹产生的根因,并提出改善方案,为业内同行提供参考。

2 孔环裂纹失效分析

2.1失效背景

某型号的化学沉镍金PCBA板在经2遍无铅回流焊处理和1次波峰焊处理后,部分PTH孔孔环出现裂纹,不良概率为100%。现有不良PCBA 2块和未拆封的同周期PCB库存板若干块,需要对孔环出现裂纹的失效现象开展失效分析。

2.2孔环裂纹现象确认

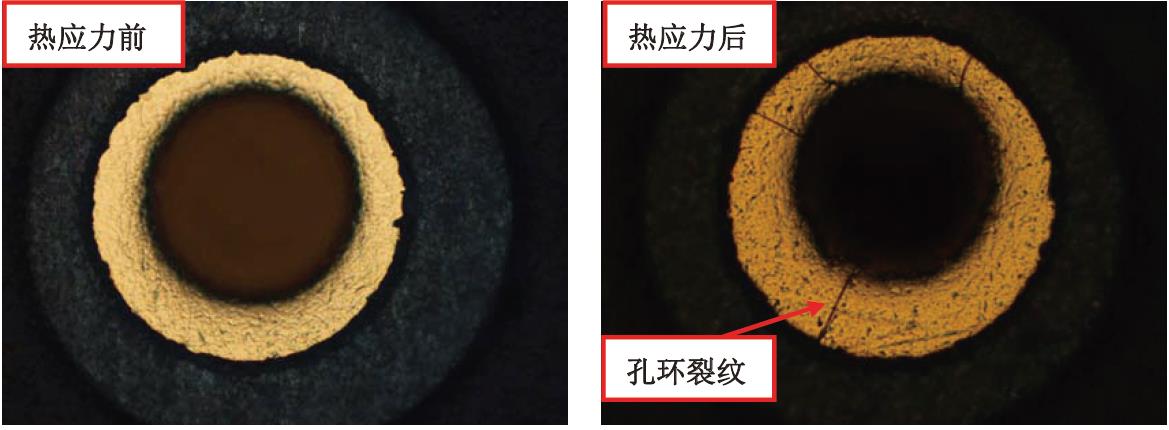

通过金相显微镜,对失效PCBA板和未拆封PCB板进行外观检测,观察PCB板PTH孔孔环的外观形貌,结果如图1所示。

图1:PTH孔孔环外观形貌观察结果(左为失效PCBA板,右为未拆封PCB板)

从上图1中外观检测结果可知,未拆封的PTH孔孔环外观形貌正常,无裂纹;经过回流焊和波峰焊处理后的PCBA失效板,PTH孔孔环上有裂纹,且裂纹从PTH孔内向孔环外部延伸,贯穿了整个孔环。

对有裂纹的孔环取样制作垂直切片,通过金相显微镜观察孔环截面形貌,分析结果如图2所示。

图2:孔环垂直切片图

从上图2中孔环切片图可知,裂纹发生在孔环的镍层和金层,而镍层下面的铜层没有裂纹。

2.3 孔环裂纹模拟复现

对同周期库存板上未产生裂纹的PTH孔进行热应力模拟实验,模拟PCB在波峰焊处理时的受热过程,观察在热应力前后孔环的形貌变化。

结果如下图3所示:热应力条件(IPC-TM-650 2.6.8 《热应力冲击,镀通孔》),将样品在140℃条件下烘烤4h后,在288℃的锡炉中漂锡3次,每次漂锡时间为10s;漂锡时,使用高温胶保护样品表面,防止锡料粘附在孔环表面。

图3:热应力处理前后孔环形貌

从图3可知,热应力处理前,孔环表面无裂纹;经3次288℃漂锡处理后,孔环表面出现裂纹。

3 孔环裂纹产生机理

由于本案例中的不良PCB板采用的是某普通Tg材料,热膨胀系数CTE较大,约为326ppm/℃,板材膨胀量大;而PCB的PTH孔孔铜热膨胀系数CTE较小,约为17.5ppm/℃,镍层CTE约为9.2 ppm/℃,均远小于PCB板材的热膨胀系数。因此,在回流焊和波峰焊过程中,PTH孔区域,板材、孔铜和镍层三者之间膨胀量不匹配,导致应力集中。

PTH孔孔环裂纹产生的过程,如下示意图4所示。在常温条件下,PCB板材和孔铜均未发生明显的形变,孔环表面没有裂纹;由于热胀冷缩的原理,当PCB板经过波峰焊、回流焊或是热应力的高温处理时,板材膨胀大,而孔铜和镍层的膨胀小,板材便会给孔环一个向上的应力,将孔环向上顶起,造成孔环发生向两边翘起的形变,在形变过程中孔环上孔口处的镍层断裂(镍层断裂延展率小于5%),出现孔环裂纹;而由于孔铜镀层厚度较厚且延展性较好(断裂延展率大于18%),在形变过程中,孔铜不会断裂;最后,当PCB恢复至室温,在孔环表面就形成了孔环裂纹的失效现象。

图4:孔环裂纹形成过程示意图。A常温下;B高温时,板材膨胀大,孔铜膨胀小,孔环被板材顶起;C恢复至常温,孔环裂纹

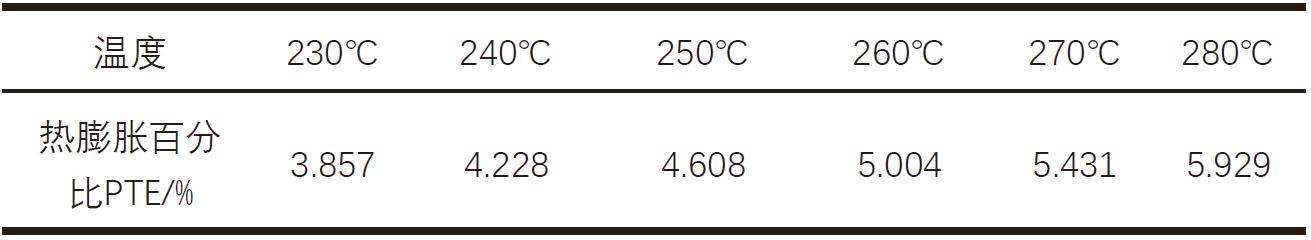

采用TMA设备测试不良PCB的板材在不同温度下的Z轴热膨胀百分比PTE,测试结果如下表1所示。

表1:不良PCB板材的PTE值

由表1可知,随着温度升高,PCB板材的膨胀量越大。温度越高,板材膨胀量越大,就越容易导致孔环裂纹。

为了进一步证明孔环裂纹是由板材、孔铜及镍层之间膨胀量不匹配所致,进行如下不同温度下的热应力实验验证,结果如下图5所示。

图5:热应力实验验证结果

从图5实验验证结果可知,当温度达到240℃时,漂锡6次后,孔环出现裂纹;当温度高于250℃时,受热后孔环极易出现裂纹。这主要是温度越高,PCB板材的膨胀量越大,对孔环产生的应力越大,越容易导致孔环上镍层断裂。

4 改善方案

4.1使用低PTE板材

采用某高Tg低膨胀量板材制作实验板,使用TMA对板材进行PTE测试,测得的结果如下表2所示。

表2:低PTE板材的测试结果

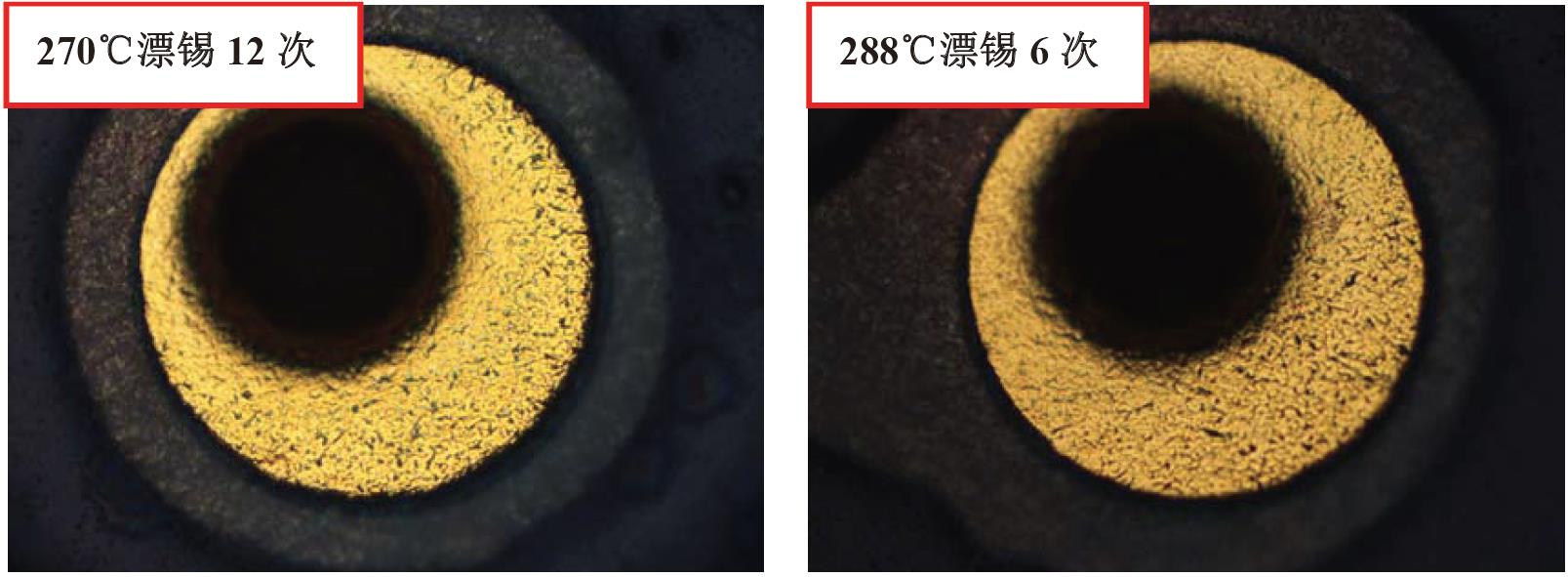

对该实验板进行热应力漂锡实验,每次漂锡后观察孔环表面形貌。漂锡测试后结果见下图6。

图6:高Tg板材制作的PCB热应力实验验证结果

由上图高Tg板材制作的实验板热应力验证可知,在270℃条件下漂锡12次和在288℃下漂锡6次后,实验板PTH孔的孔环表面均未出现裂纹现象。当温度为280℃时,该材料膨胀率较小,Z轴膨胀百分比PTE为3.635%,小于低Tg材料在230℃时的3.857%,在漂锡过程中,孔环受到板材的应力较小,镍层不会被拉裂,因此,低PTE板材在一定程度上能够改善孔环裂纹的失效现象。

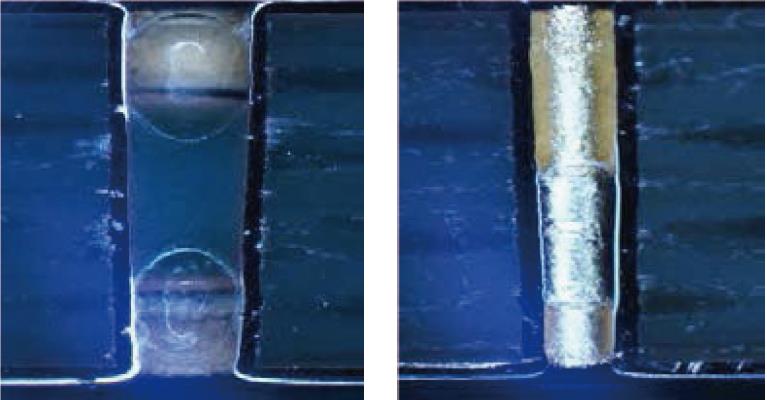

4.2采用阻焊半塞孔工艺

采用阻焊半塞孔工艺制作实验板, 对PHT孔进行阻焊塞孔处理,在后续化学沉镍金制程中,孔内无法镀上镍金层,如图7所示。 阻焊塞孔的实验板经288℃条件下,6次漂锡测试后,无孔环裂纹失效现象。

图7:阻焊半塞孔工艺(左)及无阻焊塞孔工艺(右)对比

5 分析结论

可以通过改用低PTE板材来改善孔环裂纹失效现象,同时,结合阻焊塞孔设计可有效改善孔环裂纹的缺陷。