人们不断追求以更低的成本及更少的时间开发出功能更多、更轻便且更小型化的产品,而这种要求使电子产品设计工艺面临着前所未有的挑战。为了应对这些挑战,设计师将芯片和电路板以一种新的结构结合起来,如复杂的3D堆叠结构,或是新型封装技术如封装堆叠(PoP)和系统级封装(SiP)。他们还将无源元件和有源元件嵌入电路板叠层的内层、内腔和介质中。

传统的2D PCB设计系统用于一次设计一块电路板,使其与同一产品中的其他PCB隔离,并且也和IC、封装和外壳隔离。验证PCB之间的连接、电路板与外壳之间的冲突检查以及减少到IC之间的距离需要人工操作,而这类人工操作耗时且容易出错,并限制了重复使用的可能性。

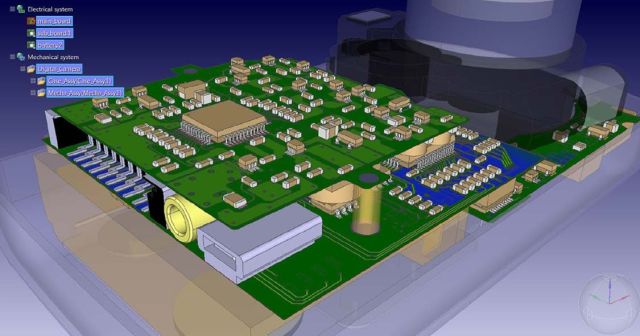

图1:两块刚性PCB和一块挠性PCB的3D多板设计

新一代3D多板产品级设计工具通过在2D和3D环境下管理多板的放置,可实现芯片、封装和电路板在同一环境下的协同设计,让设计功能有了大幅提升。多板设计可以将芯片系统(SOC)、封装和PCB中的任意组合设计为一个整体系统并对其进行验证。芯片-封装-电路板的协同设计使设计师可通过引脚分配和 I/O放置优化产品的布线,从而最大程度地减少封装、芯片和电路板之间的层数。新的设计方法可以使产品的功能更多、性能更高且成本更低,而且上市时间更短。

多板设计挑战

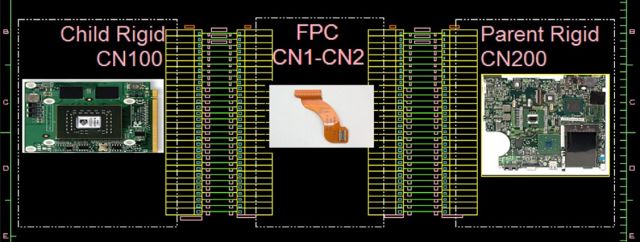

如今的复杂多板电子产品给设计带来了挑战,例如系统级互连的管理和规划。在目前一代的工具中,多板设计的信号验证过程包括导出包含每个板连接器网名在内的引脚列表,以及将网名与网名主列表相关联。很多情况下,也有必要手工验证每个电路板连接器的信号名。如果机械工程师和电路板设计师在不相连的系统中完成这项工作,他们则无法或者很难完成对电路板间连接性和变化的智能管控。使用电子表格或其他不相连的文档来管理系统中PCB之间的大量互连关系非常耗时且容易出错。

当机械工程师获取的电气设计信息有误或电气工程师获取的机械设计信息有误时,会造成电池不适配、安装螺钉引起PCB短路以及连接器与封装开口不匹配等后果。不当的管理很容易就会浪费产品开发时间、导致电路板报废或使原定生产计划延期。

性能增强、尺寸缩小和外形更复杂,这三者的结合意味着电子产品一定要更多地考虑封装外形,同时机械设计也比以往更依赖于内部电子产品的物理因素。多板设计令电子计算机辅助设计(ECAD)到机械计算机辅助设计(MCAD)的转化更加困难,因为需要沟通交流电路板之间连接器和其他公共点的位置。

图2:如今的产品在风格、尺寸、重量、成本和功能方面竞争激烈,以产品为中心的设计流程应该针对竞争因素进行优化。

然而在目前这一代工具中,冲突检查过程涉及将每个PCB的位置信息(通常采用IDF格式)提供给机械工程师,以便他们进行装配分析。PCB设计工具继续将重点放在2D环境下一次设计一块PCB,电气工作是在2D环境下完成的,之后将2D设计导出到3D机械设计软件中,在软件中通过放置电路板检查是否有干扰。例如,PCB设计师无法将一块电路板放置在另一块板的上方来查看二者如何组成一个整体。这一步通常是在电路板设计导出到机械设计工具中之后才能完成。复杂产品中的互锁电路板和它们的外壳之间的相互依赖性是非常重要的。

这种方法的局限性在于如果检测到了问题,比如确定干扰是存在的,就有必要在PCB和机械设计这两个不同环境中反复检查,尝试解决问题。PCB设计师可以使用的另一种方法是利用一个非本地的查看器来完成他们的分析。据估计,有50%的复杂产品都需要至少一次额外的PCB制造来解决机电问题。完成高水平设计也是非常困难的工作,例如评估双板和三板设计哪一个更好,或是评估哪些功能块应该分配到哪块电路板上。

3D设计挑战

为了应对硅材料成本的不断上涨,人们研发出了一些新的封装技术使IC间的距离更加紧凑。PoP结构就用于连接逻辑IC和RAM IC。SiP集成用来将多个芯片集成到一个封装内,而使用硅通孔(TSV)的3D-IC技术则用于减少堆叠芯片结构中的互连距离。同时,随着高密度互连PCB、高密度封装、嵌入式元件和先进I/O技术的出现,多年来PCB技术也在不断发展。

图3:产品级多板原理图

这类新型封装结构复杂程度的增加给封装设计师和PCB、IC设计师带来了很大的挑战,他们必须要将此类封装集成到他们的产品当中。在过去,PCB、IC和封装是各自在其独立的2D环境下设计的。PCB设计软件现在已经发展到可以通过布线、约束管理、信号和电源完整性分析的改进来配合技术的进步。但这些改进内容在PCB设计过程的范围内受到了很大程度的限制。

随着功能性不断增强、成本限制越来越严、现代产品的尺寸外形越来越小,如便携式产品、可穿戴产品和物联网(IoT),人们需要紧密协调每个元件间的距离,才能针对小尺寸和最少层数基板对引脚分配进行优化。总体目标就是要让电路板、封装和芯片结合起来,按照芯片到电路板间的最短路径传输信号,使封装内的层数减到最少。因为欠缺工具集成而设计要求在不断增加,工程师又用回了诸如电子表格和通用办公生产工具等方法来完成规划和可行性研究,以及定义工具界面和数据传输。

3D设计工具用于解决多板设计

新一代3D多板、芯片-封装-电路板协同设计工具可以通过提供一种系统设计环境的方式来应对这些挑战,这种环境集成了2D和3D多板设计以及芯片和封装。设计师可以用单个视图来管理系统中的所有电路板,从而确定其中的连接,之后再突出显示通过每个实体的信号并分析整个互连长度。可协同评估PCB的数量、尺寸、种类和结构以及功能的可选分配方式,并能够做出权衡。可以在各个电路板之间分配或移动功能块,而且可以在必要情况下修改功能块的外形、增加/减少功能块。3D多板设计工具可以在系统级下解决信号连续性问题,并且能同时管理多个PCB互连并了解电路板到电路板之间的信号连续性。

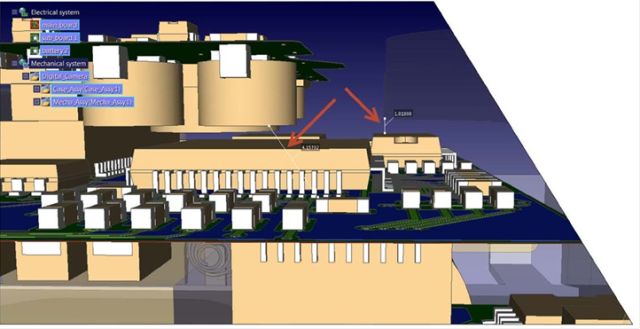

图4:本地ECAD工具中的3D冲突检查

PCB设计师能够直接将机械外壳导入到ECAD工具中,所以他们能够使单板或多板设计第一次就正确。ECAD和MCAD系统之间可共享3D参数库。在布局过程中,用户可调用向导程序导入3D外壳模型并指定所有相关的PCB。然后实时布局有外壳的PCB,优化放置能力并能够在设计过程初期尽早发现干扰违反现象。

电气工程师可以根据机械工程师定义的真实原始3D制约进行设计,而机械工程师反之也可以获取真正的3D电路板设计,这样一来他们就可以在电路板布局过程中进行精确的干扰检查。电气工程师可以在单个模型内设计多个电路板以确保精密定位所需的角度、形状和开口位置,避免干扰现象出现。例如,根据产品的精确外形进行设计可以使为符合内部造型而弯曲的封装具有更强的功能性,而无需再根据产品的正交近似值进行设计。3D ECAD设计让连接器的位置对准更加精确,从而能够与外壳上的开口精密匹配。

芯片-封装-电路板协同设计

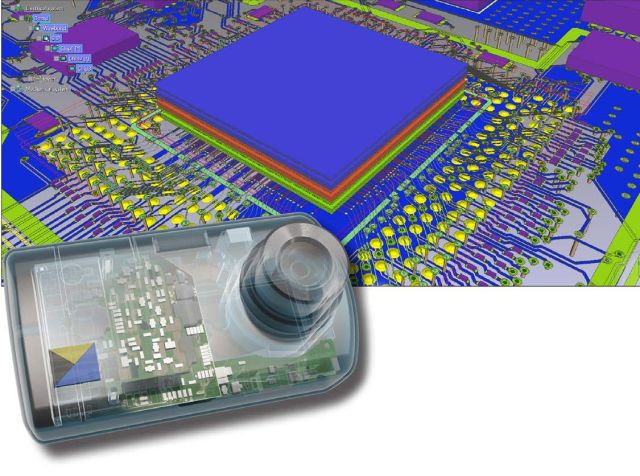

最新一代工具能够通过将PCB、封装和IC的规划和最终设计集成到单个视图中,让工程师进行PCB、封装和芯片的系统级协同设计,并且可以优化I/O放置、引脚分配、重新布层(RDL)布线和凸块及球的放置。当这种方式用于非传统式结构并且要在垂直和水平两个方向上进行复杂布线的时候,其优势尤为明显,例如PoP、SiP、芯片级封装和3D-IC/3D封装。这类新型工具还可以自动进行芯片RDL和封装逃逸布线,减少寻找路径的周期时间,可以优化芯片凸块的放置。新的方法可以研究使用不同数量的封装层所涉及的权衡方法,而且能在单个设计视图中考虑IC侧的RDL布线和PCB侧的逃逸路线。新方法的优点包括可以减少RDL、中介层/载板和封装层数、改善信号完整性,以及缩短上市时间。

图5:3D芯片、封装和电路板的协同设计环境

项目中的每个工作人员都能够看到自己负责的部分在整个产品中的效果,能够更加容易地优化引脚分配并避免连接错误。例如,可以在进行封装/IC凸块分配的同时查看PCB级的拉线效果。设计师可以观察到在电路板级下进行的自动或交互引脚交换对封装级和IC级会有哪些潜在影响,以提升PCB布线性。引脚交换操作是封装和PCB数据库之间的自动交流,可以避免使用CSV或其他中间文件沟通变化情况。多名工程师能够针对单个基板上同时工作,这是因为工程师可以使用新的工具锁定封装设计。如果设计师需要在一个锁定的封装设计中进行引脚交换,他们可以给其他工程师发送提醒,作为ECO(Engineering Change Order,工程设计更改),其他的工程师则可以接受或拒绝这个请求。

模拟

从信号完整性、电源完整性或散热的角度来看,可以使用 Keysight Technologies、ANSYS、AWR、CST和Synopsys等供应商提供的方案进行多学科、多物理领域分析,从而确定信号完整性、电源完整性或热变化的效果。协同设计环境可实现整个系统内的信号追踪。当信号路径从发射端出发穿过系统互连到达接收端过程中越过设计和元件界限的时候,可以对其进行检查和分析。智能集成原理图或以布局为基础的模拟环境,可以支持多个设计流程。

结论

从共面设计到复杂3D堆叠结构及埋入式器件的转变,人们对能够准确呈现结构图像并提供有意义的视觉和DRC反馈的工具有越来越多的需求,从而能够快速完成设计,并且一次就可以成功。新一代3D多板产品级设计工具可以实现实时3D分级设计,设计团队使用这类工具可以创建出芯片、封装和PCB的任意组合。使用原始的2D和3D结构,设计师可以高效地协同设计芯片、封装和电路板,从而优化每个级别的I/O,将元件智能地嵌入堆叠结构的介质中,并实时验证制造规则。下一代工具可以同时管理多个电路板及其外壳,并且能在本地ECAD工具内直接进行冲突检查。新的集成型3D多板芯片-封装-电路板协同设计环境可以从整体上优化封装、电路板和IC设计,从而得到性能更强、制造成本更低的产品,与过去在最后的设计结果出来后才能进行的优化相比,这种优化结果更佳。

作者:Bob Potock,Zuken USA 市场营销副总裁