挠性电路被用于要求数百万次弯曲的应用中。但这不表明它们是坚不可摧的。事实上,在各种应用情况中,已经出现了由于布线开裂而造成的性能问题。解决方案常常是对已有设计图纸、结构及特征位置进行修改。但更好的解决方案是首先要避免出现这样的问题。

当设计师在新产品中考虑采用这种挠性电路互连方法时,它可弯曲、扭转、折叠并可连续弯曲的性能是其主要优点。设计选项多种多样,折纸型包装是对产品要如何使用的准确描述。不恰当的设计并/或技术规格确实导致了布线开裂问题造成的“糟糕经历”。

为避免设计过早失败,帮助设计师尽量减少这样的机率,本文列出了设计中易犯的一些错误及应对措施。

形成高应力点

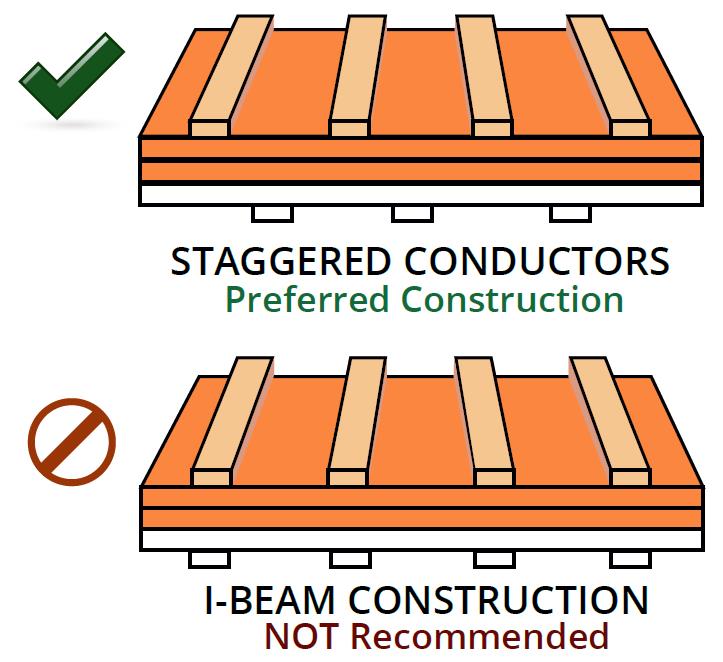

设计师可能会无意中采用几种方法布线,而导致在弯曲时形成较高的机械应力。将布线直接放在介电质的两侧,相互就会形成“工字梁效应”(见图1)。

布线直接相互映射,增加了位于弯曲半径外侧布线上的应力。位于弯曲半径外侧的布线是拉力模式,而弯曲半径内侧的层是压力模式。如果反复弯曲处于拉力下的布线,往往会形成微裂缝。当发生间歇性地开路故障时,是很难鉴别出这种裂缝的。

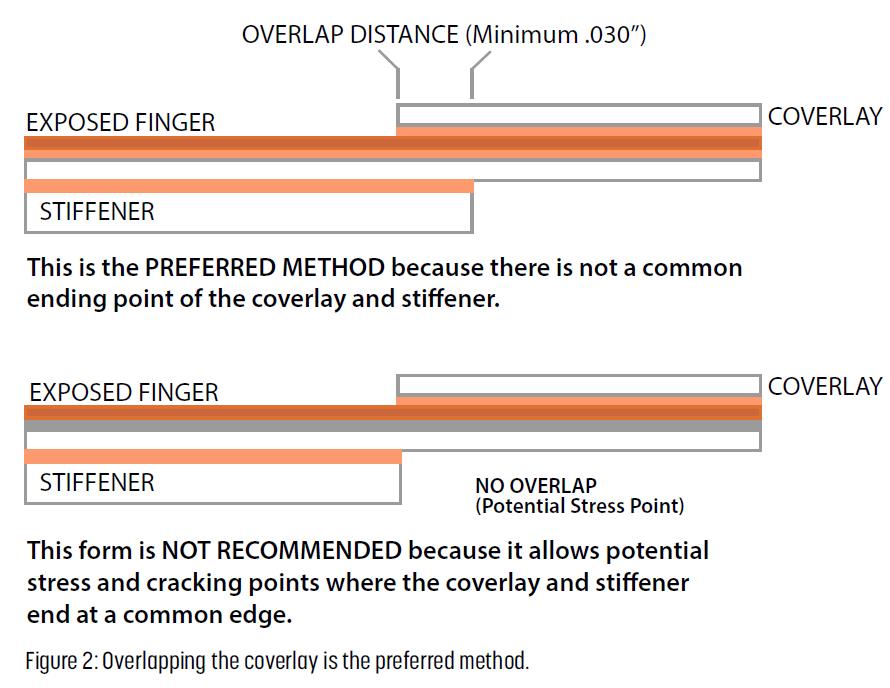

另一种机械应力点发生于增强板的末端,往往会在增强板的终止线处集聚应力。简单的设计特征解决方案常常是在相对侧重叠覆盖层末端(图2)。

焊点/导通孔距弯曲点太近

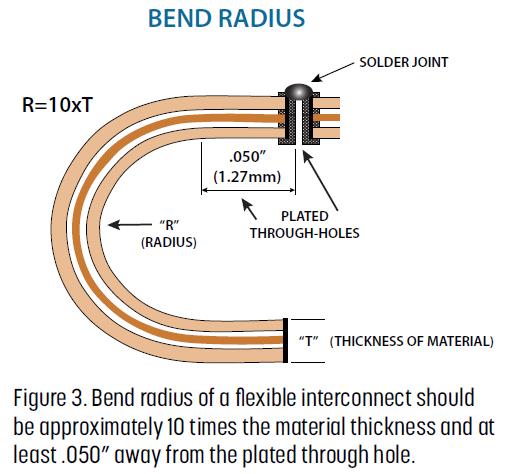

铜箔具有相当的延展性,但焊点中的合金是相当脆的。这些区域特别容易受到布线裂缝的影响,这是由于覆盖膜和焊盘的接合处不能承受明显的弯曲。图3显示了弯曲位置与焊点或镀通孔之间的安全距离。

不平衡的介质厚度

将铜布线放于“中性轴”可避免这类问题(即对于反复弯曲的区域,使铜上下的材料厚度相同)。对于动态弯曲应用,已证明聚酰亚胺膜是稳定的材料,几乎是用于这些应用中的唯一一种材料。尽管丝网印刷和光致成相阻焊膜有时也用作介电质,但很少发现这些替代材料被用于要求高弯曲寿命的应用中,因为他们往往很脆,容易出现裂纹,或折叠或反复弯曲时容易开裂。

在一些应用中,因为光致成像阻焊膜对元器件开口的分辩率较高,所以必要时也会使用。但如果这些部件也需要动态弯曲,聚酰亚胺也会用于电路的弯曲部分,形成有双绝缘材料和工艺的电路。

铜选择错误

有两种基本类型的铜箔:电解铜箔(ED)和压延铜箔(RA)。两者具有明显不同的晶粒结构和弯曲特性。对于高弯曲应用,采用ED铜箔会造成早期失效。RA铜箔具有相当好的弯曲寿命。RA铜箔的晶粒方向也很重要,当折叠或弯曲线与晶粒垂直时,弯曲寿命会高得多。采用厚度为1盎司或更薄的铜也是不错的设计方法。

当形成镀通孔时,两层或多层挠性电路也会发生铜选择错误。通过在电镀铜期间掩盖挠性区域,可避免增加该区域的电解铜。这样电解铜就会只限于铜焊盘和导通孔。这种制作方法可避免挠性区域增加电解铜,使铜的厚度达到最小。这种相当常见的工艺被称之为“只电镀焊盘”或“图形电镀”。这两种要素对于稳定的设计非常关键,对于他们的电镀常常是按照客户图纸要求完成的。

Dave Becker是All Flex Inc公司的市场营销副总裁。本文原载于All Flex Inc网站。