如今,许多产品中会包含2个或更多的PCB,在很多设计中,多板设计已成为常规,而不是特殊情况。关于多板设计中存在的问题,我最近采访了Mentor, a Siemens business公司的产品营销经理Dave Wiens。我们讨论了多板设计技术与单板设计技术的不同之处,以及设计多板系统所需的计划、分析和验证过程。

Andy Shaughnessy:Dave,使用多PCB的常见终端产品有哪些?

Dave Wiens:简单来说,几乎所有包含电子产品的终端产品都用了多板系统,即使是像手机这样的小型产品也是如此。如果你到iFixit网站上查找你的手机,就能看到拆解出了多块板子。最少也会有一块单独的摄像头电路板、音频板以及外部连接板。这些都是单独的功能,而且,在某些情况下,不一定是由同一个人来设计所有的板子。例如,他们可能会从其他公司采购摄像头,而这基本上代表了一个元件。这是一个完整的PCB,但对他们来说这是一个元件,因为这不是他们设计的。不是只有上面插满了数据卡的大型底板才是多板。当然,它也是一个多板系统,但如今几乎所有东西都用到了多板。

我不知道你会不会这样,我会在家里的东西坏了以后把它拆开。有时我想试试看是否可以修复它,但大多数情况下我只是想看看它的内部设计。当你在设计某种产品,并决定使用多板时,就会开始考虑尺寸和空间等问题。是应该把这一切放在一块板子上?还是因为空间有限,应该把它分成多块板子?还是因为可靠性原因要使用多板?如果单块数据板出现故障,直接换一块好的插上比更换整套系统要容易很多。还有成本原因、性能原因、以及制造和购买决策。对于系统上的这个功能,我是应该采购一块电路板然后将其连接到我的系统中?还是应该将其设计到系统中?

家用PC就是这样的。如今的CPU中基本都内置了显卡,但很多人还是需要加独立显卡。在过去,CPU并不一定会集成显卡,而现在基本都会。

Shaughnessy:听起来,最大的挑战是各种因素之间的权衡。比如是否应该再加一块电路板。能为我们具体介绍一下这些挑战吗?

Wiens:我一般把设计挑战大致分为四类:管理设计复杂性、实现各专业团队协作、优化产品可靠性,以及利用整个组织中的知识产权。对于设计复杂性来说,的确,权衡是一个巨大的挑战,有很多人会尽量避免权衡。我的意思是,他们会尽早就做出哪些东西需要分割的决定。他们会根据他们的高等级要求来建立一个架构,决定硬件和软件,以及它们将如何与机械结构、线缆结构相互作用,所有这些都是事先确定的,然后出现的问题是:他们是否会审查这个设计?如果他们不审查,那么也许会是事先规划和准备做得非常好,一切顺利,要么是随着设计逐渐完善,工程师将其从高等级架构变成为物理实现的过程中,发现一些问题。

例如,架构要求“把这两块电路板放在这里”,但其实放不下,也许一块电路板上的高速信号驱动端与另一块电路板上的接收端的距离太远。有些事情仅仅在顶层是无法发现的,随着逐渐完善,你就会越来越清楚。所以,需要在设计过程中考虑做出权衡。如果非要抱着原设计不放,那就失去了另一种可能性。大多数团队都是这样,因为在最初的架构决定之后再做出改变是非常痛苦的,所以他们并不倾向于以ECO(Engineering Change Order,工程修改)的形式进行大量审核,以进行权衡。

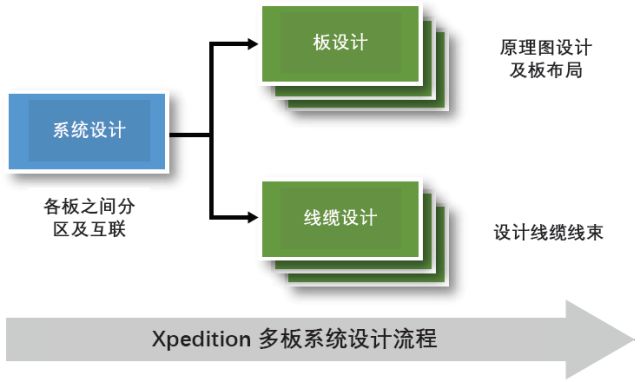

图1:用于设计多块PCB和相关线缆的全集成流程

当设计变得越来越大时,使用这种形式的协作就不太可行了,所以复杂程度会产生影响。另外,由于设计的复杂性和密度以及性能,还必须考虑诸如尺寸和性能之类的权衡,这种情况在以前可以不用考虑,因为机箱足够大。如果是低速设备的话,就不用在意信号传输距离有多远,以及板上的性能,但随着行业的发展,设计权衡变得越来越重要。

对于第二个挑战来说,为了解决复杂程度,团队需要能够跨多个专业进行交流与合作。我之前谈到了机箱,这就需要机械人员和PCB人员能够合作。也许高速工程师正在与PCB工作人员合作,所以,这种多专业协作需要有效管理,以使他们能够做出权衡,避免无效工作。很多时候,他们在将数据从一个人传递到下一个人时,会采用一些手动方式。可能是电子邮件,也可能是白板。很多方法的效率都非常低,接收到这些数据的人,基本上都必须重复设计该人员传达的所有信息,这也会产生很多奇怪的错误。

我们非常想要找到能够解决我们刚才所谈论的黑盒设计或筒仓设计流程的方法。筒仓随处可见。如果你把流程看作是从左到右的,左边是要求。顺便说一下,如果你愿意,也可以看成V型图。左边是基本要求。营销人员说,“这是我们想要造的。”其中包含了要求,然后有人会将这些要求逐步细化为架构,最终成为PCB。在从左到右的流程后端,Mentor一直使用Valor技术来优化我们的精益NPI流程,以管理PCB设计团队与制造团队之间的信息传递和协作。还有从上到下的流程,那是针对多专业的。硬件和内部硬件、多PCB,PCB上有封装,封装里面有硅片,然后是软件、线缆,可能还有线缆和机械基础结构之间的通信网络。这些都是不同的专业。在某些时候,这些专业会在设计划分后同时进行设计。

这些人需要从上到下更高效地进行协作,我们过去曾经谈论过ECAD / MCAD协作。如何优化不同专业的人员?电子和电气之间也会发生同样的事情。布线完善了吗?该如何优化它?

现在,有了西门子的技术力量,我们想完成一个连续的数字线程。数字线程的想法是,从最初的需求开始,所有内容都以数字形式不断创建和传达,消除所有的无效工作,并优化各个步骤之间的通信。这是我们的终极目标。

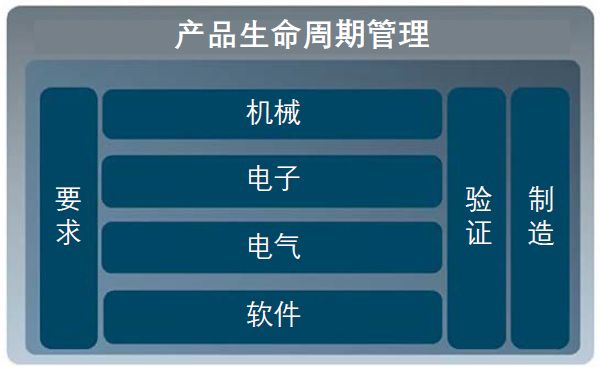

图2:利用从需求到制造,跨多个领域的连续数字线程优化电子系统设计

第三个挑战是优化产品可靠性。这是我现在正在设计的系统,目前这套系统已经能够进行高效的跨团队合作了,但是还有一些小问题需要解决,并且随着系统越来越大,设计中出错的几率也会提高,因此使用验证工具来验证整个设计流的需求在增加。验证从多板之间的连接处开始——发现并重新设计连接器引脚不匹配这类简单问题都有可能会造成数百万美元的损失。它还包括了系统级原理图检查以及系统级建模,分析信号和电源完整性、热管理性能和机电一体化效果。

最后一个挑战是利用整个组织在设计过程中产生的知识产权,其中一部分会进入在整个流程中传递数据的数字线程,同时,它也能做到:“嘿,我设计了一块电路,希望其他人能够再次使用它。”在单板级别上,一代产品到下一代产品的设计重复使用率达到了80%以上。提高效率非常重要,但多板设计还不是这样。在多板系统中,人们会重复使用整块板子。

Shaughnessy:好吧,好像听起来前端有很多事情要做。

Wiens:是的。这是前端的事,同时也贯穿整个过程,因为我们需要前端的人员能够做出明智的决策,以及通过优化实现渐进式改进。随着进度不断推进,你可能会意识到这样不行,或者其实还能更好的,这种情况下我们可以做出哪些改变?我们可以把这些功能放到这块电路板上吗?比如放在A板上,而不是原来的B板上?在某些情况下,我们能不能说,“我想要一个真正非常快速的连接,我是否可以在这两块板之间通过光缆连接,而不是通过背板上的好几个物理连接器?”

这些就是人们在看到电路板的物理实现后,会开始仔细思考的问题。

Shaughnessy:说到前端,我听说有些设计师想用原理图来代表多块线路板。多板原理图跟单板区别很大吗?

Wiens:那是肯定的。我们有一些客户就是从这里开始的。大多数现代的EDA工具都有一个层级式原理图系统。这意味着你进行的是高等级设计,然后,你进入下一个等级,其中可以看到更多的数据,之后,可以逐渐下降多个等级。工程师自然会说:“如果最高等级原理图是单板,那么我在此基础上再向上一个等级呢?会是多块电路板吗?”这是有可能的,但它又会带来管理所有数据和连接的复杂性问题,并且在这个等级上,原理图工具其实是一个文档记录工具,而不是一个体系结构优化工具,如果你明白我的意思的话。

另外,系统工程师通常并不了解或真正会去使用原理图生成工具。他们会使用更高层次的抽象工具,比如Visio,可以把它看作是更强力的PowerPoint绘图工具。我说得比较轻描淡写,但如果你使用过Visio,就应该能明白我的意思。当然,他们希望这种高级抽象可以直接转移到低等级的实际板子上,而无需重新绘制或重新设计。

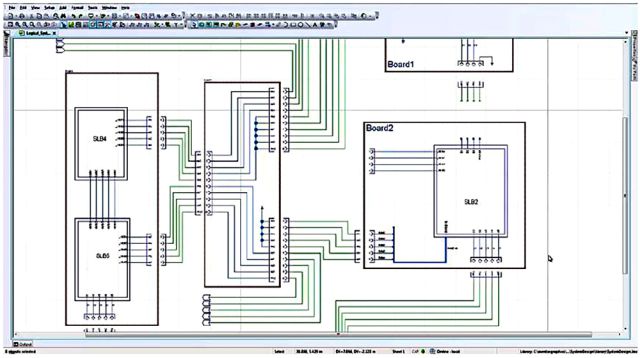

图3:跨多板系统连接性定义

Shaughnessy:这样听起来的话,好像多板只是另一种可选项。它只是工具中的另一种可选项吗?

Wiens:我认为是的。在EDA的世界里,最重要的是自动化。我们试图找到设计过程中效率低下的地方,然后尽可能优化并实现自动化,从而提高整个团队的生产力。这就是我们现在的工作重点。

如今,人们设计了很多多板系统。他们的方法效率非常低,然后说:“好吧,这是设计过程的一部分,我们不得不忍受下去。”这样花的时间更长,会产生很多错误,并且产生的设计没有经过必要的优化,但是,我们没有更好的方法,所以我们只有继续这样做。对于我们EDA供应商来说,优化这一过程是一个全新的领域。我们正在努力从左到右优化这一过程。我们拥有的技术可以追溯到需求捕获,而且我们在制造自动化方面也拥有更多优势。我们从上到下涉足多个领域,如ECAD、MCAD和电气。

Shaughnessy:我想知道的另一件事是,是不是MCAD会更多用于多板?

Wiens:是否需要MCAD往往取决于电子设备外壳的复杂程度。如果它是一个简单的盒子,有很大的空间,那么就不需要太多协作。当然,大多数团队都希望尽量减少材料浪费并尝试优化机箱。这就需要ECAD和MCAD团队在整个设计过程中密切合作,而不仅仅是只在开始和结束时才进行协作。至于你提到的这个问题,无论机箱中是单板还是多板系统,迭代协作的频率都取决于外壳相对于内部电路板的复杂性。

Shaughnessy:除了需要完成数次信号完整性和EMI仿真和分析之外,是否还有其他不同之处?

Wiens:这个问题可以从几个不同的切入点来考虑。我们先看看单板。假设我设计的是一个单板系统,该板上有一个射频部分。我在这个区域周围放了一个导通孔阵列,然后在该部分的顶部放置了一个金属屏蔽罩。你看过RF板就会懂我的意思。它们看起来很酷,就像小城寨一样。这是单板上EMI控制的一个例子。可以想象,同样的事情发生在多板场景中。一块电路板辐射到另一块电路板上,如果你有两块电路板叠在一起,那么两者之间就会发生很多事情,但是用来优化隔离的方法也是一样的。

信号完整性也是如此。信号完整性指的是从驱动端通过某种拓扑到达接收端的信号完整性。在单板上这会容易一些。芯片上的驱动端通过封装的引脚出来,然后通过电路板上的布线,也许还通过了导通孔,出现在板上的其他地方,然后到达接收端的另一个芯片。多板是一个扩展的拓扑结构。它引入了诸如连接器之类的东西。这就是为什么有Molex和Samtec这些出售昂贵的高性能连接器的公司,因为高速信号穿越了多块电路板,需要能够对连接器进行建模。

其中一些需要使用到3D电磁学,以有效建模连接器性能,也许还有电路板之间的一些线缆也必须进行建模。工程师已经能够手动建模多板系统——但这意味着在仿真环境中手动重新创建拓扑模型——这会破坏数字线程,并可能引入错误和延迟。为了自动化该过程,达到EDA中的A(自动化),需要用到整体拓扑。我们将该拓扑自动提取到HyperLynx中,并为它们构建所有所需的拓扑模型,这样,就不用手动进行了。这是我们能在如今的多板环境中做到的事情。

你问到了EMI和SI,而热管理又是另外一回事。我们有一种名为FloTHERM的技术,它是集成在工作流程中的。使用FloTHERM可以进行芯片级建模,即可以对封装内的芯片建模,也可以对电路板上的封装建模,还可以建模机箱内的多块电路板,一直到可对房间内的机箱建模。

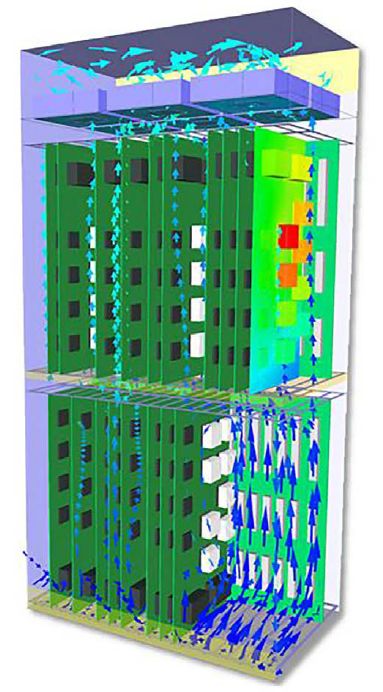

图4:用于机电性能、信号/功率/热性能和可制造性的虚拟原型多板系统

还有其他一些东西,如原理图完整性,它能够建模单板或多板等级的原理图,并进行检查。我的意思是,很多人们一直认为是单板问题的验证案例,也可转移到多板场景中。

Shaughnessy:在多板设计时,通常是一个团队合作完成吗?这似乎是最好的方法,几个人同时进行并行设计。

Wiens:那当然啦。从左到右完全可以并行,比如,一个系统工程师在设计多块电路板上的多个区域,他们可能会说:“好吧,我认为这块电路板已经差不多了。PCB设计工程师,你可以开始绘制这块电路板的原理图了。”在这些人开始绘制原理图之后,他们就可以将它交给布局人员,开始进行基本布局。这一切都可同时进行。它不再是一个序列式的过程,最重要的是如果需要进行改变,比如需要提高ECO(Engineering Change Order,工程修改),不管从哪边开始,把信息从一个人传递到另一个人时将有多高效!?

这样,我们就将传统上从一个专业到下一个专业的序列式过程改成了并行,同时,专业内也可以采用并行。我们从十多年前就开始布局并行了。此后,我们为原理图等其他核心流程也加入了并行能力,这样,设计工程师们就可以同时工作。他们可以同时输入约束条件,可以同时进行布局,可以同时进行仿真。然后,对于多板,我们还加入了多个系统工程师在设计该体系结构时同时协作的功能。这是真正的跨多个专业的并行。

Shaughnessy:Dave,非常高兴能采访你。谢谢你接受我们的采访